تستخدم المواد البوليمرية على نطاق واسع في تشييد المباني والهياكل لأغراض مختلفة. البولي الخلوي عبارة عن لوحة مكونة من طبقتين أو ثلاثة مع تقوية طولية تقع بينهما. يوفر الهيكل الخلوي قوة ميكانيكية عالية للورقة مع جاذبية محددة صغيرة نسبيًا. لفهم وفهم جميع الخصائص التقنية للبولي كربونات الخلوية ، فكر في خصائصها ومعلماتها بمزيد من التفصيل.

المحتويات:

- ما هو البولي الخلوية؟

- ظروف درجة الحرارة لاستخدام البولي الخلوية

- المقاومة الكيميائية للمادة

- القوة الميكانيكية للبولي كربونات الخلوية

- سمك ورقة وجاذبية محددة

- مقاومة للأشعة فوق البنفسجية من البولي الخلوية

- خصائص العزل الحراري من البولي الخلوية

- أداء النار

- خدمة الحياة

- عازل للصوت

- مقاوم للرطوبة

- لوحة الألوان

- الغرض ونطاق المادة

- صعوبة تثبيت البولي الخلوية

ما هو البولي الخلوية؟

في المقطع العرضي ، تشبه الورقة قرص العسل ذو الشكل المستطيل أو الثلاثي ، ومن هنا جاء اسم المادة. المواد الخام اللازمة لذلك هي البولي الحبيبات ، والتي يتم تشكيلها نتيجة لتكثيف بوليستر حامض الكربونيك ومركبات ثنائي هيدروكسيل. ينتمي البوليمر إلى مجموعة اللدائن الحرارية بالحرارة ولديها عدد من الخصائص الفريدة.

يتم الإنتاج الصناعي للبولي كربونات الخلوية باستخدام تقنية البثق من المواد الخام الحبيبية. يتم الإنتاج وفقًا للمواصفات الفنية لـ TU-2256-001-54141872-2006. يتم استخدام المستند المحدد أيضًا كدليل لإصدار الشهادات للمواد في بلدنا.

يجب أن تمتثل المعايير الرئيسية والأبعاد الخطية للألواح امتثالًا تامًا لمتطلبات المعايير.

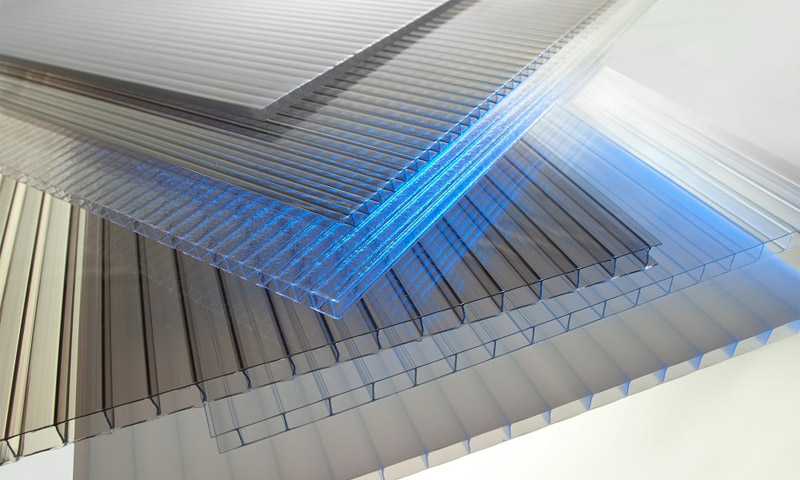

يمكن أن يكون هيكل المقطع العرضي للبولي كربونات الخلوية من نوعين:

تصدر أوراقه بالهيكل التالي:

2H - طبقتين مع خلايا مستطيلة.

3X - بنية ثلاثية الطبقات مع مزيج من الخلايا المستطيلة مع أقسام إضافية مائلة.

3H - صفائح ثلاثية الطبقات ذات هيكل عسلي مستطيل الشكل ، أنتجت بسماكة 6 ، 8 ، 10 مم.

5W - بطبقة من خمس طبقات ذات بنية قرصية مستطيلة الشكل ، كقاعدة عامة ، يبلغ سمكها 16 - 20 مم.

5X - يتم إنتاج صفائح من خمس طبقات تتكون من أضلاع مستقيمة ومائلة ، بسمك 25 مم.

يتم عرض الأبعاد الخطية لألواح عسل النحل البولي في الجدول:

| خصائص | U قياس | المعلمات | |||||||

|---|---|---|---|---|---|---|---|---|---|

| سمك ورقة | مم | 4 | 6 | 8 | 10 | 16 | 16 | 20 | 25 |

| عدد الطبقات (الجدران) | 2H | 2H | 2H | 2H | 3X | 3H | 6H | 5X | |

| هيكل قرص العسل |  |

|

|

|

|

||||

| المسافة بين الأضلاع | مم | 6 | 6 | 10,5 | 10,5 | 25 | 16 | 20 | 20 |

| عرض ورقة | م | 2,1 | 1,2 | ||||||

| الحد الأدنى نصف قطرها الانحناء | م | 0,7 | 0,9 | 1,2 | 1,5 | 2,4 | 2,4 | 3,0 | غير مستحسن |

| وزن الورقة | كجم / م2 | 0,8 | 1,3 | 1,5 | 1,7 | 2,5 | 2,8 | 3,1 | 3,4 |

| طول اللوحة | مم | 6000 و 12000 (يُسمح بالانحراف عن الحجم الاسمي البالغ 1.5 مم للأوراق الشفافة و 3 مم للألوان) |

|||||||

يُسمح بإصدار لوحات بمعلمات أخرى غير تلك المحددة في الشروط الفنية بالاتفاق مع العميل. يتم تحديد سمك المصلب من قبل الشركة المصنعة ، لم يتم تعيين أقصى الانحراف المسموح به لهذه القيمة.

ظروف درجة الحرارة لاستخدام البولي الخلوية

البولي الخلوي مقاوم للغاية للظروف البيئية الضارة. تعتمد ظروف التشغيل في درجات الحرارة بشكل مباشر على العلامة التجارية لهذه المواد ، وجودة المواد الخام والامتثال لتكنولوجيا الإنتاج. بالنسبة للغالبية العظمى من أنواع اللوحات ، فإن هذا الرقم يتراوح من -40 درجة مئوية إلى + 130 درجة مئوية.

بعض أنواع البولي كربونات يمكنها تحمل درجات حرارة منخفضة للغاية تصل إلى - 100 درجة مئوية دون تدمير بنية المادة. عند تسخين أو تبريد المادة ، تتغير أبعادها الخطية. معامل التمدد الحراري الخطي لهذه المادة هو 0.0065 مم / م - درجة مئوية ، تم تحديده وفقًا للمواصفة DIN 53752. يجب ألا يتجاوز الحد الأقصى المسموح به للتمدد من البولي الخلوي 3 مم لكل متر ، سواء في الطول أو في عرض الورقة. كما ترون ، يحتوي البولي كربونات على تمدد حراري كبير ، ولهذا السبب أثناء تركيبه ، من الضروري ترك الفجوات المناسبة.

التغير في الأبعاد الخطية للبولي كربونات الخلوية اعتمادًا على درجة الحرارة المحيطة.

المقاومة الكيميائية للمادة

تتعرض الألواح المستخدمة في الزخرفة لمجموعة متنوعة من العوامل المدمرة. البولي الخلوي مقاوم للغاية لمعظم المواد الكيميائية الخاملة والمركبات.

لا ينصح باستخدام الأوراق الملامسة للمواد التالية:

1. يمزج الاسمنت والخرسانة.

2. البلاستيكية الملدنة.

3. الهباء هي مبيدات حشرية.

4. المنظفات القوية.

5. المواد المانعة للتسرب على أساس الأمونيا والقلويات وحمض الخليك.

6. هالوجين ومذيبات عطرية.

7. ميثيل الكحول المحاليل.

البولي لديه مقاومة كيميائية عالية للمركبات التالية:

1. الأحماض المعدنية المركزة.

2. المحاليل الملحية مع رد فعل محايد وحمضي.

3. معظم أنواع عوامل الاختزال وعوامل الأكسدة.

4. حلول الكحول ، باستثناء الميثانول.

عند تركيب الألواح ، يجب استخدام مواد مانعة للتسرب من السيليكون وعناصر وأجزاء ختم EPDM المصممة خصيصًا لهم.

القوة الميكانيكية للبولي كربونات الخلوية

يمكن للألواح بسبب بنية قرص العسل تحمل أحمال كبيرة. ومع ذلك ، فإن سطح الورقة عرضة للتآكل أثناء ملامسة الجسيمات الصغيرة مثل الرمل. يكون الخدش ممكنًا عند التلامس مع المواد الخام ذات الصلابة الكافية.

تعتمد مؤشرات القوة الميكانيكية للبولي كربونات بدرجة كبيرة على درجة وبنية المادة.

أثناء الاختبار ، أظهرت اللوحات النتائج التالية:

| وحدات القياس | علاوة | الدرجة الاقتصادية | |

|---|---|---|---|

| قوة الشد | ميغاباسكال | 60 | 62 |

| الضغط النسبي عند الوصول إلى القوة القصوى | % | 6 | 80 |

| قوة العائد | ميغاباسكال | 70 | - |

| التشوه النسبي عند الوصول إلى قوة العائد | % | 100 | - |

| تأثير اللزوجة | kJ / مم | 65 | 40 |

| تشوه مرن | kJ / مم2 | 35 | - |

| مؤشرات صلابة برينل | ميغاباسكال | 110 | - |

يتم إجراء فحص البولي الخلوي للتعرف على مؤشرات القوة وفقًا للمعيار ISO 9001: 9002 يضمن المصنع الحفاظ على الأداء لمدة خمس سنوات على الأقل ، مع مراعاة التثبيت الصحيح للأوراق واستخدام السحابات الخاصة.

سمك ورقة وجاذبية محددة

توفر تكنولوجيا الإنتاج القدرة على تصنيع البولي الخلوية من مختلف الأحجام. تنتج الصناعة حاليًا لوحات بسماكة 4 و 6 و 8 و 10 و 16 و 20 و 25 مم مع بنية داخلية مختلفة للوحات. تبلغ كثافة البولي 1.2 كجم / م 3 ، ويتم تحديدها بواسطة طريقة القياس المنصوص عليها في DIN 53479.

بالنسبة للألواح ، يعتمد هذا المؤشر على سماكة اللوحة ، وكذلك على عدد الطبقات ونبرة الميبس ومساحاتها المستعرضة.

بالنسبة إلى العلامات التجارية الأكثر شيوعًا للبولي كربونات الخلوية ، يتم عرض البيانات في الجدول:

| سمك ورقة مم | 4 | 6 | 8 | 10 | 16 | 16 | 16 | 20 | 25 |

| عدد الجدران | 2 | 2 | 2 | 2 | 3 | 3 | 6 | 6 | 5 |

| خطوة من تصلب ، مم | 6 | 6 | 10,5 | 10,5 | 25 | 16 | 20 | 20 | 20 |

| وزن معين ، كجم / م- | 0,8 | 1,3 | 1,5 | 1,7 | 2,5 | 2,8 | 2,8 | 3,1 | 3,4 |

مقاومة للأشعة فوق البنفسجية من البولي الخلوية

خصائص البولي الخلوية قادرة على توفير حماية موثوقة ضد الإشعاع الوحشي في نطاق الأشعة فوق البنفسجية. لتحقيق هذا التأثير في عملية الإنتاج ، يتم تطبيق طبقة من الطلاء الخاص المثبت على سطح الورقة عن طريق السحب المتعدد.هذه التكنولوجيا مضمونة لتوفير الحد الأدنى من عمر المواد لمدة 10 سنوات.

علاوة على ذلك ، لا يحدث تقشير الطبقة الواقية أثناء التشغيل بسبب اندماج البوليمر مع القاعدة. عند تثبيت الورقة ، يجب عليك فحص العلامات ووضع علامة عليها بشكل صحيح. طلاء الحماية للأشعة فوق البنفسجية يجب أن يواجه الخارج. يعتمد انتقال الضوء للوحة على لونه وبالنسبة للأوراق غير المطلية ، فإن هذا المؤشر يتراوح من 83٪ إلى 90٪. لا تتجاوز ألواح الألوان الشفافة 65٪ ، في حين أن البولي ينشر الضوء الذي ينتقل عبره.

خصائص العزل الحراري من البولي الخلوية

البولي الخلوي لديه خصائص العزل الحراري لائق جدا. علاوة على ذلك ، تتحقق المقاومة الحرارية لهذه المادة ليس فقط بسبب احتوائها على الهواء ، ولكن أيضًا لأن المادة نفسها لديها مقاومة حرارية أكبر من الزجاج أو PMMA بنفس السماكة. يعتمد معامل نقل الحرارة ، الذي يميز خصائص العزل الحراري للمادة ، على سمك وهيكل الورقة. يتراوح ما بين 4.1 واط / (متر مربع · K) (لمدة 4 ملم) إلى 1.4 واط / (متر مربع · K) (لـ 32 ملم). البولي الخلوي هو المادة الأكثر قبولاً حيث يتم الجمع بين الشفافية والعزل الحراري العالي. هذا هو السبب في أن هذه المواد أصبحت شائعة للغاية في إنتاج الدفيئات.

الدفيئة الصناعية البولي.

أداء النار

البولي الخلوي مقاوم لتأثيرات درجات الحرارة العالية. تنتمي هذه المادة إلى الفئة B1 ، التي تصنف على أنها إطفاء ذاتيًا ومقاومة للهب حسب التصنيف الأوروبي. عند الاحتراق ، لا ينبعث البولي غازات سامة وخطرة على البشر والحيوانات.

تحت تأثير ارتفاع درجة الحرارة واللهب المكشوف ، يتم تدمير الهيكل ويتم تشكيل الثقوب. تنخفض المواد بدرجة كبيرة في المنطقة وتبتعد عن مصدر الحرارة. يضمن مظهر الثقوب إزالة منتجات الاحتراق والحرارة الزائدة من مصدر الحريق.

خدمة الحياة

يضمن مصنعو البولي الخلوي الحفاظ على الخصائص التقنية الأساسية للمادة لفترة خدمة تصل إلى 10 سنوات ، وفقًا لقواعد التركيب والرعاية. السطح الخارجي للورقة يحتوي على طلاء خاص يوفر الحماية من الأشعة فوق البنفسجية. الأضرار التي لحقت به يقلل بشكل كبير من عمر اللوحة ويؤدي إلى تدميرها قبل الأوان.

في الأماكن التي يوجد بها خطر التلف الميكانيكي للبولي كربونات ، يجب استخدام ألواح بسمك لا يقل عن 16 مم. عند تركيب الألواح ، تؤخذ في الاعتبار الحاجة إلى استبعاد الاتصال بالمواد التي يساهم تعرضها على المدى الطويل في تدميرها.

عازل للصوت

هيكل العسل من البولي يسهم في نفاذية الصوت المنخفضة للمادة. تتمتع الألواح بخاصية عازلة للصوت واضحة ، والتي تعتمد بشكل مباشر على نوع الصفيحة وهيكلها الداخلي. البولي متعدد الطبقات الخلوية بسماكة 16 مم أو أكثر يوفر انقراض الأمواج الصوتية في حدود 10-21 ديسيبل.

مقاوم للرطوبة

هذه المادة ورقة لا تمر ولا تمتص الرطوبة ، مما يجعلها لا غنى عنها لتسقيف. تكمن الصعوبة الرئيسية في تفاعل البولي الخلوي مع الماء في اختراقه للوحة. إزالته دون تفكيك الهياكل يكاد يكون من المستحيل.

إن الوجود المطول للرطوبة في الأمشاط يمكن أن يتسبب في تدميره المتفتح والتدريجي.

لاستبعاد هذا التطور للأحداث ، يجب استخدام السحابات الخاصة فقط مع عناصر الختم في عملية التثبيت. يتم لصقها على حواف البولي مع شريط خاص. أسهل طريقة لتنظيف الخلايا هي تطهيرها بالهواء المضغوط من اسطوانة أو ضاغط.

لحماية الحافة من الرطوبة ، استخدم: 1. - شريط لاصق خاص ، 2.- ملف تعريف خاص ، يتم وضعه أعلى الشريط اللاصق.

لوحة الألوان

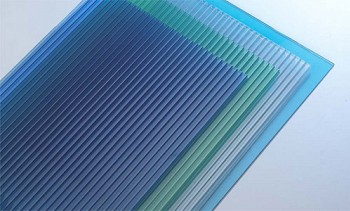

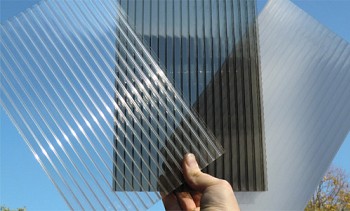

يتم تسويق البولي الخلوية في إصدارات شفافة وملونة.

توفر الشركات المصنعة لوحات المستهلك في الألوان التالية:

هناك أيضا نسخة مبهمة تماما من لوحات من الفضة. يعتمد انتقال الضوء من البولي الخلوي على سمكه وبنيته الداخلية. بالنسبة للمادة الشفافة ، يكون انتقال الضوء من 86٪ للصفائح مقاس 4 مم ، إلى 82٪ للمادة 16 ملم. يتم تنفيذ تلوين المواد في صفيف ، مما يساهم في الحفاظ على اللون طوال دورة الحياة بأكملها.

الغرض ونطاق المادة

يستخدم البولي الخلوي بشكل رئيسي في البناء لإقامة الأسطح ومظاريف البناء.

هذه المادة ، بسبب خصائصها الاستثنائية ، تستخدم بشكل متزايد لتصنيع العناصر التالية:

في المنازل الخاصة ، تُستخدم هذه الألواح لتزيين الشرفات أو السندرات أو العرش أو المطابخ الصيفية. مجال آخر لتطبيق الألواح هو إنتاج الدفيئات الزراعية ، والتي هي دائمة.

صعوبة تثبيت البولي الخلوية

يتم تركيب البولي الخلوي عن طريق التركيب على إطار مصنوع من الصلب أو الألومنيوم. يُسمح بتدحرج الأوراق عبر التقوية ، وتستخدم هذه الخاصية على نطاق واسع في صناعة الأقنعة والأسطح. الحد الأدنى لنصف قطر انحناء اللوحة يعتمد على سمكها عكسيا. سمك البولي الخلوي 25 مم لا يخضع للانحناء.

عند إجراء التثبيت ، يجب اتباع عدد من القواعد:

1. يتم قطع الألواح التي يصل سمكها إلى 10 مم بسكين شحذ ، منشار ذو أسنان صغيرة

2. يتم الحفر باستخدام مثقاب ، والحد الأدنى للمسافة من الحافة لا يقل عن 40 مم.

3. يتم توصيل الألواح بالإطار باستخدام براغي ذاتية التنصت مع غسالات مانعة للتسرب

4. يتم ربط الأوراق المنفصلة معًا باستخدام عناصر ربط خاصة