La gamma de cost dels dispositius semiautomàtics per a la soldadura és de 6.000-200.000 rubles. Per entendre quin dispositiu semiautomàtic de soldadura és millor comprar, cal conèixer els seus paràmetres clau, la seva influència en la comoditat del treball realitzat i la qualitat de la costura. Això us ajudarà a triar el model adequat per a tasques específiques i no donareu molts diners pel potencial no utilitzat.

Contingut:

- El dispositiu i principi de funcionament del dispositiu semiautomàtic de soldadura

- Com triar el tipus adequat de dispositiu semiautomàtic de soldadura

- Selecció d'alimentació per cable

- El gas blindant dret

- Paràmetres importants a l’hora d’escollir un dispositiu semiautomàtic de soldadura

- Quines funcions de disseny són importants

- L’elecció d’un dispositiu semiautomàtic de soldadura en funció de les tasques previstes

El dispositiu i principi de funcionament del dispositiu semiautomàtic de soldadura

Les seves màquines de soldadura semiautomàtiques són superiors a les altres màquines de soldadura per la seva alta productivitat. A diferència d’altres dispositius, els dispositius semiautomàtics tenen una unitat d’alimentació integrada de filferro, que serveix de material de farciment i alhora com un dels contactes per encendre l’arc.

Degut a això, és possible crear costures continuades de 2-4 m de llarg en diverses posicions espacials. Això també és convenient per a manipular la torxa amb l’objectiu de formar una costura, ja que no hi ha cap elèctrode cremant, la longitud de la qual s’ha de compensar constantment apropant la seva cara final a la piscina de soldadura.

El dispositiu semiautomàtic inclou les parts i els conjunts següents:

1. Caixa de canvis.

2. Cilindre de gas inert.

3. Carret de filferro

4. El mecanisme donant.

5. Cremador amb elements de contacte i clau de control.

6. Tauler de comandament

7. Font d’energia

8. Funda de cremador amb canal de cable, cables d'alimentació, mànega de gas interna.

9. Cable de terra amb pinça.

L’aspecte i la disposició dels elements del dispositiu semiautomàtic de soldadura difereixen segons la classe del dispositiu.

El principi de funcionament de l’aparell semiautomàtic de soldadura és obtenir una tensió de 220 o 380 V de la xarxa i baixar el volt a 30-90 V. Al mateix temps, la font actual augmenta el nombre d’amperis fins a 120-500 A, cosa que facilita la fusió d’acer d’arc, fosa, alumini i acer inoxidable. A diferència dels elèctrodes de fusió, aquest mètode no deixa escòria a la superfície de la costura. Si la connexió es realitza correctament, no es requereix un mecanitzat posterior, es pot pintar el producte després de refrigerar.

Per realitzar aquest procés participen les parts elèctriques, mecàniques i de gas de l’equip. El soldador sosté una llanterna amb boquilla i broquet. En ell, la mecànica amb un motor elèctric alimenta el filferro de soldadura. La velocitat d'aquest últim s'ajusta en funció del diàmetre de l'additiu, de la força actual i del gruix necessari de la costura. A través dels cables cap a l’embocadura del cremador s’aplica la tensió passant al filferro.

El segon contacte es connecta al producte mitjançant un cable de massa amb pinça. Quan el soldador prem el botó de la torxa, el fil s’estén cap endavant, toca la superfície de la peça a soldar i excita un arc elèctric, fonent el fil propi i les vores de l’articulació. Per crear una costura, el cremador s’ha de conduir sense problemes o amb moviments oscilatoris.

La part de gas protegeix el metall fos de la piscina de soldadura de la interacció amb l’aire que l’envolta. Quan es prem un botó del cremador, la vàlvula de gas allibera automàticament una substància inerta. El broquet de la torxa té una forma tubular, proporcionant un abric uniforme de la zona de soldadura. En cas contrari, el carboni es trencaria del metall fos i la costura seria porosa i fuga.

Podeu obtenir més informació sobre els principis del treball amb les màquines de soldadura semiautomàtiques del vídeo:

Com triar el tipus adequat de dispositiu semiautomàtic de soldadura

A l’hora de decidir quina màquina de soldadura semiautomàtica escollir per realitzar treballs a casa o per a un petit taller a un garatge personal, cal tenir en compte els tipus d’equips. Es divideix en tres grups per al seu propòsit, i també pot contenir en una de diverses fonts actuals, cosa que afecta la facilitat de manteniment i la facilitat d’ús.

Models domèstics, semiprofessionals i professionals

Dispositius semiautomàtics de soldadura domèstica.

Tenen un pes petit de fins a 10 kg, resistència actual 120-160 A, potència 3-5 kW. Per regla general, es tracta de dispositius senzills amb un mínim d’ajustaments, connectats a una xarxa de 220 V. A causa de la baixa resistència actual, poden soldar metall no gruixut amb una secció de fins a 3-5 mm. La seva durada d’inclusió no supera el 30%, cosa que els permet treballar durant 3 minuts sobre deu. La resta del temps caldrà que es refredi els components clau, en cas contrari, es produirà un sobreescalfament. La unitat està escollida per a petites tasques: fabricar una porta, reparar una tanca, crear un hivernacle per a necessitats personals.

+ Pluses d'aparells semiautomàtics domèstics

- preu raonable;

- és fàcil per a un novell entendre les funcions (ajustar la força actual i la velocitat d’alimentació del fil);

- compacitat;

- reparació senzilla i peces econòmiques;

- transport fàcil;

- requereixen un manteniment mínim.

- Contres dels dispositius semiautomàtics domèstics

- potència baixa, que limita el gruix dels costats soldats;

- cable i cable curt;

- equips pobres;

- la capacitat de cuinar només amb fil prim;

- PV baix 30% (durada de la inclusió).

Dispositius semiautomàtics de soldadura semi-professionals.

Representen la categoria mitjana d’equips de soldadura amb una potència actual de 180-250 A. La seva potència varia entre els 6-8 kW. El PV del 35 al 50% permet utilitzar-les amb petites interrupcions per a la fabricació de portes, contenidors i diversos dissenys a casa. El gruix de la penetració del metall arriba als 10 mm. Els dispositius poden tenir una interfície senzilla o contenir ajustaments ja avançats per modelar la tensió de soldadura.

+ Avantatges dels dispositius semiautomàtics semi-professionals

- l’oportunitat de treballar 3-5 hores cada dia;

- augment de la qualitat de construcció;

- equips amb cables de fins a 3 m de longitud;

- millor grau de protecció del cos i del tauler de control;

- llarga vida útil;

- configuració del mode més fi.

- Contra dispositius semiautomàtics semiautomàtics

- major cost;

- pes 10-20 kg, complicant el transport;

- reparacions i components costosos.

Dispositius semiautomàtics de soldadura professionals.

Es tracta de dispositius en gran cas, que s’instal·len de forma permanent o en un carret amb rodets. Allà també es fixa un cilindre de gas, que facilita el transport. Els models produeixen fins a 300-500 A, cosa que permet cuinar metalls amb un gruix de 20 mm o més, però això requereix una entrada trifàsica de 380 V. Es seleccionen per a la producció amb ocupació constant a causa del PV del 60%.

+ Pros de dispositius semiautomàtics professionals

- potència alta 11-25 kW;

- fàcil encesa de l’arc degut al ralentí 80-90 V;

- Podeu cuinar durant 7-10 hores cada dia;

- moltes funcions d’ajust de corrent de soldadura per obtenir una millor qualitat de soldadura;

- universal, ja que permeten la instal·lació de filferros de diversos diàmetres i materials;

- equipada amb cables llargs.

- Cons de dispositius semiautomàtics professionals

- pes pesat, que afecta la comoditat del transport;

- alt cost inicial i preus per a reparacions;

connectivitat limitada (només on hi ha 380 V).

Determinat amb un dispositiu semiautomàtic de soldadura depenent de la font d’energia

A més de les categories d’equips de soldadura, també es divideix en tipus de font d’energia, cosa que té un impacte directe en la qualitat de la costura i l’aplicabilitat. Hi ha disponibles tres tipus d'alimentació per a la seva selecció.

Transformadors

A causa de les grans mides de les bobines (primària i secundària), les dimensions del cos semiautomàtic són grans. Això afecta la massa del dispositiu. Però pel que fa al manteniment, aquests models són els més desprevinguts. També són econòmics per reparar.Com que aquests dispositius tenen un mínim de parts, es descomponen amb menys freqüència i es permet el funcionament en les condicions més severes (fred, calor, transport freqüent, pols).

La soldadura es realitza en corrent altern, per tant, les costures es manifesten escamades, hi pot haver entrades. Hi ha una elevada proporció de polvoritzadors metàl·lics. L’ajust corrent es fa més gruixut. Aquests dispositius són adequats per a acers amb baix contingut de carboni o alumini (sempre que estigui instal·lat el fil adequat).

Rectificadors

Aquest equipament és similar al disseny, però, a més del transformador, també hi ha un pont de díodes al seu interior que rectifica una baixa tensió alterna. La soldadura per corrent continu obre la possibilitat d’unir acers inoxidables, fosa o millors soldadures en metall normal “negre”.

El seu arc crema de manera més estable i el ruixat és molt més petit. Però, a la vista del nombre encara més gran de nodes en reparació, són més complicats. I la massa d’aparells semiautomàtics és més gran, cosa que complica el transport.

Invertor.

Les fonts més modernes de corrent de soldadura, augmentant la seva freqüència en desenes de vegades, i després converteixen a constants. Aquest esquema proporciona dimensions d’equips compactes, consum de baixa tensió de la xarxa i àmplies possibilitats per a soldar materials (acer inoxidable, fosa, metalls de carboni, alumini). La costura és plana, gairebé sense ruixar. Podeu ajustar la tensió sense problemes i això redueix les cremades.

A causa de la gran quantitat d’electrònica i de peces internes, aquest equipament requereix una manipulació més acurada, sensible al fred i la pols. És el més car de reparar. Si es produeixen majors tensions a la xarxa, això afecta la qualitat de les soldadures.

Selecció d'alimentació per cable

L'elecció d'una màquina de soldar semiautomàtica està relacionada amb la distància de la presa de llum que caldrà soldar i la mida de les estructures a fabricar. Això no només afecta la longitud del cable d'alimentació, sinó també la funda del cremador. El tipus de mecanisme d'alimentació per cable sovint depèn d'aquest últim.

Hi ha tres opcions d'alimentació per cable:

1. Empenyent - té rodets al cos de l’aparell, empenyent el fil al canal del cable. Normalment, la longitud de la funda no supera els 5 m, ja que el filferro es pot enganxar en revolts, la qual cosa interromp la soldadura.

2. Tirant - implica la presència d’un mecanisme de tracció al propi cremador. Això permet l’ús de mànigues més llargues, però fa que el cremador sigui més pesat, cosa que resulta inconvenient per a treballs d’alta altitud o costures facials.

3. Combinats - tingui els dos tipus anteriors. La longitud del canal de cable pot arribar als 10 m, el que és convenient per canviar ràpidament el lloc de treball en grans estructures (baixos de sostre, un llarg hivernacle).

A més, el mecanisme d’alimentació del fil d’empenyiment es pot trobar en un allotjament amb una font d’alimentació o en un de separat. La primera versió proporciona dimensions més compactes de l’equip, però si la longitud de la funda no és suficient, haureu de moure tota la instal·lació. A la vista d’això, el mecanisme d’alimentació integrat és convenient només per a un lloc de soldadura estacionari al garatge, on es fa un treball amb peces petites (contenidor, barbacoa, wicket).

Un mecanisme d’empenta en un allotjament amb una font d’energia.

Per a una major maniobrabilitat (soldadura de la tanca, hivernacle, canonades), és millor triar un dispositiu semiautomàtic amb una carcassa separada de la font d’energia i el mecanisme d’alimentació. Aquest esquema permet l’ús d’equip de manera estacionària, col·locant les peces les unes sobre les altres, i si cal, agafar una bobina amb un filferro i un accionador (pes de fins a 6 kg) i apropar-la al lloc de la soldadura. Els estoigs estan interconnectats per un cable en directe. El gas es connecta directament a la segona unitat de cremadors. Hi ha un mànec per a la caixa.

El mecanisme d’empenta està separat de la carcassa de l’alimentació.

El gas blindant dret

Per cuinar amb èxit semiautomàticament, heu de triar no només un bon aparell, sinó també un gas protector. Aquest mètode de soldadura s’anomena MIG / MAG perquè implica l’ús de barreges inertes o actives.La substància es subministra des d'un cilindre amb un reductor a través de mànegues al dispositiu. Quan es prema el botó del cremador, la vàlvula obre el canal i surt el gas de la boquilla. Bufar la piscina de soldadura l’aïlla dels efectes sobre el metall líquid de l’aire que l’envolta.

Per a màquines semiautomàtiques, hi ha diversos tipus de gas que es seleccionen en funció de les tasques de producció:

- Diòxid de carboni. El més barat. Pot ser en cilindres de diverses capacitats. Però el baix cost afecta la qualitat de la costura: s’obté amb escales brusques, les esquitxades de metalls volen molt fortament durant la soldadura, s’escolta crackling. Aquest tipus de gas és adequat per a plaques primes de 0,8-1,2 mm i juntes que no responen. Apte per soldar metalls ferrosos.

- Una barreja d’argó i diòxid de carboni. Aquestes formulacions es produeixen en una proporció del 80% / 20% (argó / diòxid de carboni) i s’anomenen MIX. Costen més, però proporcionen un arc tou, un mínim d'esprai metàl·lic, una costura fina i escatada. El compost no requereix gairebé cap tractament. Aquesta opció es tria per soldar acer al carboni i acer inoxidable.

- Argó pur. El tipus de gas més car per a un dispositiu semiautomàtic. Apte per a acers d’aliatge, alumini, titani i coure (sempre que hi hagi instal·lat un fil similar a aquests materials).

L’aparell semiautomàtic pot funcionar sense gas. Per a això, es compra un filferro de corredor especial, que té una forma tubular. Es posa un flux que es fon en l'acció d'un arc i protegeix la piscina de soldadura amb el vapor. Després de la soldadura, es necessita una retirada de placa i escorça de la superfície de soldadura. Tot i que aquesta tecnologia simplifica molt la soldadura en llocs de difícil accés, el cost d’un cable tan elevat és tan elevat que no és rendible per a les condicions de vida (és més barat comprar un cilindre i una caixa de canvis).

Paràmetres importants a l’hora d’escollir un dispositiu semiautomàtic de soldadura

Després d'haver après els tipus d'aparells i les possibilitats de treballar amb gasos, passarem als paràmetres clau. Per entendre quin tipus de dispositiu semiautomàtic de soldadura és millor comprar per a un garatge o un taller per a la llar, convé comprendre quatre característiques que afecten les capacitats de soldadura.

Diàmetre del filferro i corrent de soldadura

L’elecció d’un dispositiu semiautomàtic de soldadura, ha de partir del gruix del metall que s’està soldant. Per a peces de carrosseria automàtica o reparació de carcasses d’equips elèctrics, cal una força de corrent petita i un diàmetre de filferro reduït per evitar que es cremin. Si trieu un aparell de baixa potència, no fonrà els costats, sinó que només posarà el metall fos a la part superior, que no tindrà força de retenció. Amb un potent dispositiu semiautomàtic, però amb un diàmetre de filferro petit, aquest últim es fonrà abans d’arribar a les parts connectades.

A continuació, es mostra un quadre d’exemple per seleccionar un mode de soldadura mitjançant un dispositiu semiautomàtic:

| Gruix de metall mm | Diàmetre del filferro, mm | Força actual, A |

|---|---|---|

| 0.5-1.0 | 0.6 | 10 - 30 |

| 1.2-2.0 | 0.8 | 45 - 100 |

| 2.5-4.0 | 1.0-1.2 | 120 - 200 |

| 5.0-8.0 | 1.6 | 150 - 350 |

| 9.0-20.0 | 1.6 | 300 - 500 |

Per tant, si la soldadura d’envasos i xapa d’acer amb un gruix de fins a 2 mm és prioritària, llavors el model més senzill amb una potència actual de 150 A i una bobina amb un filferro amb un diàmetre de 0,8 mm és suficient. Però fer servir el canal amb un dispositiu semiautomàtic ja no és possible. Si en el futur és necessari cuinar metalls de diversos gruixos, és millor triar un model de gran abast i capacitat per instal·lar filferro de diferents diàmetres.

A més dels amperis, també és important la tensió sense càrrega, que es manté a les parts en tensió durant l'absència d'arc. Aquest indicador es troba entre 30 i 90 V. Com més gran sigui el valor, més fàcil és excitar l’arc quan el fil entra en contacte amb la massa. Si sovint heu de treballar en un garatge amb peces rovellades, haureu de triar un dispositiu semiautomàtic amb una velocitat de ralentí de 80-90 V. Si la soldadura es realitza només en superfícies netejades o metall nou, n'hi ha prou amb un model de característiques de 30-50 V.

Tensió de xarxa

A l’hora d’escollir un dispositiu semiautomàtic, també és important tenir en compte els paràmetres de xarxa. Els models de la llar per a 220 V es poden connectar a una cuina de gran consum al pati o garatge. Però estan limitats per un límit actual de 250 A. Per realitzar la soldadura a un corrent superior, cal una entrada trifàsica.Si al garatge hi ha una oportunitat de connexió, val la pena demanar un dispositiu semiautomàtic per 380 V, que ampliarà les seves capacitats. El tipus combinat, capaç de canviar i funcionar des de 220 i 380 V, només es justifica en el cas d’activitats de camp, quan sovint és necessari canviar de lloc de treball, i els paràmetres de xarxa futurs no es coneixen.

Però per a una casa particular i una casa rural, també convé tenir en compte la capacitat de cuinar en tensió reduïda. Quan el corrent baixa de 220 a 190 V i per sota, alguns dispositius simplement no "tiren", l'arc amb prou feines es crema, i el metall de la piscina de soldadura en lloc de líquid és similar a la plastilina. Després cal parar atenció als models amb un rang de tensió d’entrada de 140-230 o 170-230 V.

Consum elèctric

El consum d'energia afecta el rendiment i la càrrega de xarxa. Per necessitats domèstiques, és millor triar màquines semiautomàtiques amb una capacitat de 3-4 kW. Això ajudarà a no cremar la sortida de sobreescalfament, la màquina no es descompirà i l'indicador és suficient per bullir xapa o cantonada de fins a 3 mm de gruix.

Si el garatge preveu una petita producció de portes i portes, necessitareu una màquina i cablejat més potents. A continuació, podeu triar una unitat de 5-6 kW, ampliant les capacitats de soldadura. Per tallers privats utilitzeu equipament a partir de 7 kW.

Tenint en compte l’indicador de potència, convé recordar que el seu valor operatiu és lleugerament inferior al consumit. Inicialment, heu d’aportar un marge del 20%, però si l’habitatge té freqüentment inconvenients a la xarxa, aquest marge hauria de ser encara més gran.

Quines funcions de disseny són importants

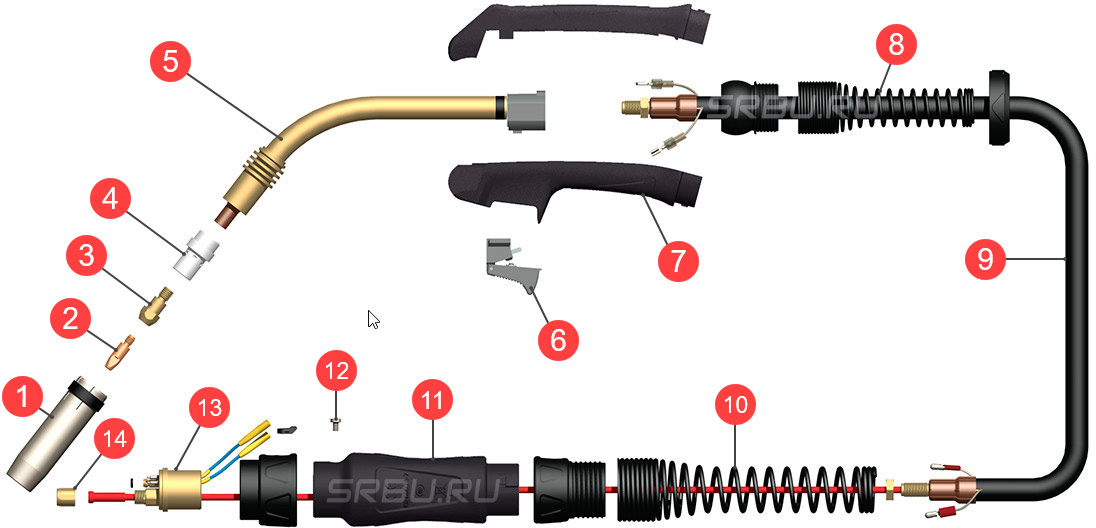

A més dels paràmetres actuals, encara cal conèixer els tipus de dissenys d’elements d’equips individuals que afecten la usabilitat i el cost de la mercaderia. Analitzem com triar un dispositiu semiautomàtic de soldadura tenint en compte les característiques de la torxa, el canal de cable, la interfície i les funcions addicionals.

Tipus i longitud d'una torxa de soldadura per a un dispositiu semiautomàtic

Una torxa de soldadura per a un dispositiu semiautomàtic succeeix de diversos tipus. Tots tenen un disseny comú amb un mànec, una clau d’arrencada i un passador. Al final d’aquest últim hi ha una embocadura per la qual surten els cables i gas, així com una boquilla per formar la direcció d’abastiment de la substància protectora.

El diàmetre de l’embocador i la boquilla varia en funció de les condicions de soldadura. La mida del gander pot ser lleugerament més curta o més llarga, que es tria en funció de la comoditat (normalment les peces petites són més fàcils de soldar amb una petita llanterna, i les manipulacions en estructures metàl·liques grans són pràctiques amb un gander estès).

1. El broquet és cònic.

2. Punta actual.

3. Porta-bec.

4. Distribuïdor de gas.

5. Embocadura.

6. Botó.

7. Mànec.

8. Molla de connexió

9. Cable coaxial.

10. Molla de connexió

11. Caixa per a refrigeració d’aire.

12. Cargol.

13. Col·lector central.

14. Nou.

Característiques de les torxes per a un dispositiu semiautomàtic que cal tenir en compte:

1. Límit màxim de corrent de soldadura. Està indicat en amperis i pot oscil·lar entre 150 i 500 A. Es selecciona en funció de les capacitats del dispositiu. Si l’indicador superior de la torxa és inferior a la força màxima actual del dispositiu semiautomàtic, aleshores, quan es solda, la torxa s’escalfa o fins i tot es fon.

2. Torxa amb un mecanisme de tracció. El dispositiu conté un petit bloc amb parts mecàniques que tiren el fil fins a la tovallola. Això permet realitzar soldadures lluny de la font d’energia, però un cos addicional bloqueja la visibilitat del soldador i porta ràpidament la mà, per tant, només es justifica per a un ús professional en condicions específiques.

3. Refredat per líquid. Normalment, la majoria dels cremadors estan dissenyats per evaporar naturalment la calor de la seva superfície. Però hi ha models més productius el cable es troba en una mànega tancada. Hi circula l’alcohol etílic amb aigua disciplinada. El líquid treu excés de calor i el transfereix al dipòsit. Per al funcionament del sistema, es proporciona una petita bomba a la part principal de la unitat. Aquest disseny del cremador és més car, però permet cuinar moltes hores seguides a corrents elevats.

Cremador refrigerat per líquid.

La longitud del cremador s’anomena mida de la pistola juntament amb la funda unida al dispositiu. Hi ha torxes de 2 a 5 m de longitud, menys sovint de 7-10 m. Per a una casa i un garatge, sempre que les estructures petites estiguin soldades sobre una taula o terra, és suficient una longitud de 2-3 m. Aleshores el retard del fil serà mínim. En el cas d’utilitzar un dispositiu semiautomàtic per soldar carrosseries o hivernacles, és pràctic escollir una funda de 3-5 m, que garanteixi la maniobrabilitat del soldador.

És important el connector del cremador?

El cremador està sotmès a influències mecàniques i tèrmiques més que altres elements, de manera que tard o d’hora es fonrà o fallarà, cosa que requerirà una substitució. Està unit a la carcassa mitjançant un connector especial que conté simultàniament fixació mecànica, contactes per al pas de corrent, un canal de gas amb un anell de goma de goma. L'alimentació dels botons es subministra per separat a través d'un altre connector que surt de la funda.

La facilitat de selecció de components en el futur depèn del tipus de connector seleccionat. Hi ha un passador, separat (les peces de transport de corrent i gas estan incloses en diferents endolls) i un connector Euro.

El més comú i fàcil de substituir és aquest darrer, per la qual cosa convé triar-lo. Però si el dispositiu semiautomàtic es compra només per soldadura periòdica a casa (soldadura un cop al mes), aleshores podeu comprar una llanterna amb qualsevol connector, ja que el seu recurs durarà molts anys.

Alimentador de filferro

Les varietats de mecanisme d’alimentació del fil per tipus i ubicació ja s’han considerat més amunt, però a més és important tenir en compte el nombre de corrons i la possibilitat de substituir-los a l’hora d’escollir-los. Hi ha dissenys amb dos corrons (subjecció i accionament), que proporcionen un subministrament senzill de material de farciment. Això és suficient per soldar estructures no crítiques.

Mecanisme d'alimentació de dos fils

Si amb l’ajuda d’un dispositiu semiautomàtic es preveu produir productes crítics on la uniformitat de la costura sigui important, llavors serà útil un mecanisme amb quatre rodets a la transmissió de l’engranatge, caracteritzat per una alimentació més estable i l’absència de sacsejades (quan el tambor està encallat). Aquest tipus de copie millor amb els girs del canal de cable, generant resistència addicional i empenyen el material de farciment cap a la boquilla sense interferències. Però aquests models són més cars.

Alimentació de quatre fils

Per empènyer el filferro, els corrons es proveeixen de solcs corresponents al diàmetre de l’additiu. Amb un augment o disminució significativa de l’amperació, es canvia el cable, el canal de cable i, amb ells, els rodets. Aquestes últimes s’han de treure dels eixos, en cas contrari, la soldadura en altres modes serà impossible. Això és pràctic amb una àmplia gamma d'espessors d'estructures metàl·liques. Si en el futur només s’utilitza acer prim o només gruixut, l’aparell amb corrons es selecciona inicialment per a això i no necessita permutacions d’elements.

Ajust d'inductància

En alguns dispositius semiautomàtics, a més del regulador de la força de corrent, la tensió i la velocitat del fil, hi ha un interruptor d’inductància. La inductància redueix el brot de metall líquid i augmenta la seva penetració a l’arrel de la costura. Això s’aconsegueix augmentant el temps de separació de la gota de la punta del filferro i la seva transferència suau a les vores unides. Per implementar el procés, es necessita una barreja d’argó i diòxid de carboni.

Val la pena pagar aquesta funció només si és necessari per dur a terme regularment juntes crítiques que requereixen costures perfectes amb una penetració profunda. Si els plans inclouen soldar estructures convencionals per al pati o reparar màquines, no heu de pagar en excés.

Interruptor de circuit

Si durant el funcionament, el dispositiu s'escalfa o es produeix un curtcircuit als girs del bobinatge del transformador, les parts poden fondre's i cremar-se. Per a això, els dispositius semiautomàtics estan equipats amb commutadors que funcionen automàticament en aquestes situacions.Això protegeix els equips, el cablejat i les persones, si es troba a la part en directe (es troba sobre una estructura connectada a terra).

Si la unitat de soldadura no té aquesta protecció, la seva connexió requereix la instal·lació addicional d'una màquina externa i una font d'alimentació de la xarxa només després d'aquesta. Però, per a un ús estacionari en un garatge o a casa, no és un problema. Els models equipats amb un interruptor intern només es justifiquen en cas de transport i soldadura freqüents en un lloc nou en condicions desconegudes.

Indicació digital

L’equip pot tenir una escala dibuixada i un commutador manual, la rotació del qual dóna una idea aproximada del valor canviant del corrent de soldadura i la velocitat d’alimentació del filferro. N’hi ha prou amb el garatge i les senzilles tasques de soldar una tanca.

Si voleu connectar metalls prims (carrosseria del cotxe) o alumini, és millor triar un dispositiu semiautomàtic amb indicació digital que ajudi a establir amb precisió els valors desitjats i recordar-los de cara al futur. L’ajustament es realitza girant la roda o fent servir els botons “+” i “-”, i els números brillen al marcador i són clarament visibles a les habitacions poc il·luminades.

Qualitat de cables de xarxa

El cable de la xarxa presenta tensions mecàniques i tèrmiques. Hi caminen, hi deixen caure objectes. D’aquesta operació, el cable es desgastarà ràpidament i exposarà els conductors amb tensió. Tenint en compte això, és recomanable triar màquines semiautomàtiques amb doble aïllament per cable. Però per a un lloc estacionari on el filferro està ben posat sota la paret i tancat (amb caixa o tauler), n'hi ha prou amb una capa d'aïllament.

La secció transversal del cable és important per assegurar la transmissió de tensió. Per a un dispositiu semiautomàtic, aquest valor comença a partir dels 10 mm2. Com més potent sigui la màquina de soldar, més gruixuts haurien de ser els nuclis de coure. Per a models 400 A, el gruix del cable de xarxa pot arribar als 25 mm2.

Oportunitat de MMA

A més de la soldadura MIG / MAG, alguns dispositius semiautomàtics tenen un altre connector per connectar un suport convencional i soldar amb un elèctrode revestit. Això és útil per tallar metall en llocs de difícil accés, on no es pot rastrejar un disc des d’un molinet. Però per a això, l’aparell hauria de ser capaç d’augmentar la força actual fins a 250-300 A. Aquesta funció també és útil per soldar-se profundament a la canonada, on la mà no s’arrossega i falta el gander de la torxa, però es pot arribar a un llarg elèctrode de 40 cm.

L’elecció d’un dispositiu semiautomàtic de soldadura en funció de les tasques previstes

Ara podeu combinar els coneixements adquirits i els paràmetres clau del grup per triar un dispositiu semiautomàtic de soldadura per a necessitats específiques.

HUNDRED, reparació del cos del cotxe amb la posterior neteja de les costures

És adequat un model amb un filferro de 0,8 mm, un corrent màxim de 150 A, en una sola unitat amb mecanisme d’alimentació de dos rodets. Necessitarà un subministrament de corrent de 220 V, una longitud del cremador de 2-3 m, un cilindre de diòxid de carboni.

Reparació d'equips especials, soldadura d'envasos, hivernacles, portes, comportes, tanques

Necessitareu un dispositiu semiautomàtic amb un filferro d’1,0-1,2 mm, de fins a 250 A, però que es connecti a una xarxa domèstica de 220 V. Per protegir la piscina de soldadura, necessiteu una barreja d’argó i diòxid de carboni. Les costures més suaus s’obtindran amb un mecanisme d’alimentació de quatre corrons i un canal de cable de 3 m de longitud.

Soldadura de marcs i altres estructures metàl·liques de canals, cantonades i tubs de perfil amb un gruix de paret de 10 mm i més.

Un dispositiu semiautomàtic de 380 V, de 400 A., podrà fer front a aquesta tasca.El gas inert serà MIX i és millor triar un alimentador de filferro d’un tipus independent amb una longitud de torxa de 5 m. Això simplificarà el moviment al voltant d’una gran estructura. Les ranures dels corrons han de correspondre a un diàmetre de filferro d’1,6 mm.

L'elecció d'un dispositiu semiautomàtic es pot fer correctament, subjecte als consells anteriors. És possible que sigui necessari tornar a llegir una o dues seccions repetidament per esbrinar alguna cosa, però al final, la màquina de soldar adquirida satisfarà plenament les necessitats.