Der Bereich der Kosten für halbautomatische Geräte zum Schweißen beträgt 6000-200000 Rubel. Um zu verstehen, welches halbautomatische Schweißgerät besser zu kaufen ist, müssen Sie die wichtigsten Parameter kennen, deren Auswirkungen auf die Bequemlichkeit der ausgeführten Arbeiten und die Qualität der Naht. Auf diese Weise können Sie das richtige Modell für bestimmte Aufgaben auswählen und nicht viel Geld für ungenutztes Potenzial ausgeben.

Inhalt:

- Das Gerät und Funktionsprinzip des Schweißhalbautomaten

- So wählen Sie den richtigen Typ des halbautomatischen Schweißgeräts aus

- Drahtvorschubauswahl

- Das richtige Schutzgas

- Wichtige Parameter bei der Auswahl eines Schweißhalbautomaten

- Welche Konstruktionsmerkmale sind wichtig?

- Die Wahl eines Schweißhalbautomaten richtet sich nach den vorgesehenen Aufgaben

Das Gerät und Funktionsprinzip des Schweißhalbautomaten

Halbautomatische Schweißmaschinen sind anderen Schweißmaschinen aufgrund ihrer hohen Produktivität überlegen. Im Gegensatz zu anderen Geräten verfügen halbautomatische Geräte über eine integrierte Drahtvorschubeinheit, die als Füllmaterial und gleichzeitig als einer der Kontakte zum Zünden des Lichtbogens dient.

Dadurch ist es möglich, durchgehende Nähte mit einer Länge von 2 bis 4 m in verschiedenen räumlichen Positionen zu erzeugen. Dies ist auch zum Manipulieren des Brenners mit dem Ziel der Nahtbildung zweckmäßig, da keine brennende Elektrode vorhanden ist, deren Länge ständig durch Annäherung der Stirnfläche an das Schweißbad ausgeglichen werden muss.

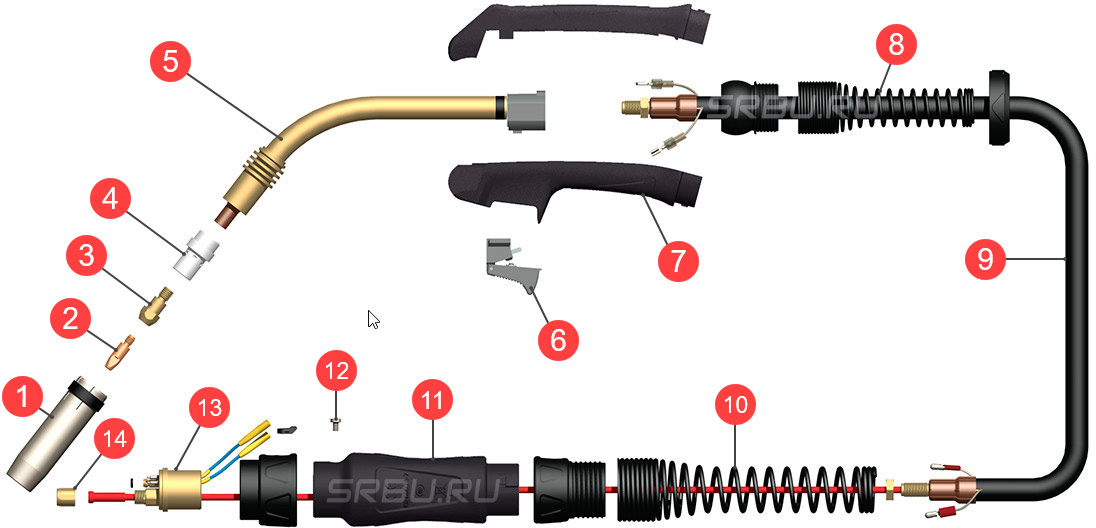

Die halbautomatische Vorrichtung enthält die folgenden Teile und Baugruppen:

1. Getriebe.

2. Inertgasflasche.

3. Fülldrahtspule

4. Der gebende Mechanismus.

5. Brenner mit Kontaktelementen und Steuerschlüssel.

6. Armaturenbrett.

7. Stromquelle

8. Brennerhülse mit Kabelkanal, Stromkabel, internem Gasschlauch.

9. Massekabel mit Klemme.

Das Aussehen und die Anordnung der Elemente des halbautomatischen Schweißgeräts unterscheiden sich je nach Klasse des Geräts.

Das Prinzip des halbautomatischen Schweißgeräts besteht darin, eine Spannung von 220 oder 380 V aus dem Netz zu erhalten und die Spannung auf 30 bis 90 V zu senken. Gleichzeitig erhöht die Stromquelle die Amperezahl auf 120 bis 500 A, was das Schmelzen von Lichtbogenstahl, Gusseisen, Aluminium und Edelstahl erleichtert. Im Gegensatz zum Schmelzen von Elektroden hinterlässt diese Methode keine Schlacke auf der Nahtoberfläche. Bei korrekter Verbindung ist keine nachträgliche Bearbeitung erforderlich, das Produkt darf nach dem Abkühlen lackiert werden.

Um diesen Prozess durchzuführen, sind die elektrischen, mechanischen und gasförmigen Teile der Ausrüstung beteiligt. Der Schweißer hält eine Taschenlampe mit Mundstück und Düse. Darin führen Mechaniker mit einem Elektromotor den Schweißdraht zu. Die Geschwindigkeit des letzteren wird abhängig vom Durchmesser des Zusatzstoffs, der Stromstärke und der erforderlichen Dicke der Naht eingestellt. Über die Drähte an das Mundstück des Brenners wird Spannung angelegt, die auf den Draht übergeht.

Der zweite Kontakt wird über ein Massekabel mit einer Klemme mit dem Produkt verbunden. Wenn der Schweißer den Brennerknopf drückt, erstreckt sich der Draht nach vorne, berührt die Oberfläche des zu schweißenden Teils und erregt einen Lichtbogen, der den Draht selbst und die Kanten der Verbindung zum Schmelzen bringt. Um eine Naht zu erzeugen, muss der Brenner ruhig oder mit oszillierenden Bewegungen angetrieben werden.

Der Gasteil schützt die Metallschmelze des Schweißbades vor Wechselwirkungen mit der Umgebungsluft. Wenn eine Taste am Brenner gedrückt wird, gibt das Gasventil automatisch eine inerte Substanz ab. Die Düse des Brenners hat eine rohrförmige Form und bietet einen gleichmäßigen Schutz für die Schweißzone. Andernfalls würde Kohlenstoff aus der Metallschmelze gezogen und die Naht wäre porös und undicht.

Weitere Informationen zu den Prinzipien der Arbeit mit halbautomatischen Schweißgeräten finden Sie im Video:

So wählen Sie den richtigen Typ des halbautomatischen Schweißgeräts aus

Bei der Entscheidung, welches halbautomatische Schweißgerät für die Ausführung von Arbeiten zu Hause oder für eine kleine Werkstatt in einer privaten Werkstatt ausgewählt wird, müssen Sie die Art der Ausrüstung berücksichtigen. Es ist für den vorgesehenen Zweck in drei Gruppen unterteilt und kann auch eine von mehreren Stromquellen enthalten, was sich auf die Wartungsfreundlichkeit und die Benutzerfreundlichkeit auswirkt.

Haushalts-, semiprofessionelle und professionelle Models

Haushaltsschweißhalbautomaten.

Sie haben ein geringes Gewicht von bis zu 10 kg, Stromstärke 120-160 A, Leistung 3-5 kW. In der Regel handelt es sich um einfache Geräte mit einem Minimum an Einstellungen, die an ein 220-V-Netz angeschlossen sind und aufgrund der geringen Stromstärke nicht dickes Metall mit einem Querschnitt von bis zu 3-5 mm schweißen können. Ihre Einschlussdauer überschreitet 30% nicht, so dass sie drei von zehn Minuten arbeiten können. Der Rest der Zeit wird benötigt, um die Schlüsselkomponenten zu kühlen, da es sonst zu einer Überhitzung kommt. Die Einheit wird für kleine Aufgaben ausgewählt: Herstellung eines Tors, Reparatur eines Zauns, Schaffung eines Gewächshauses für den persönlichen Bedarf.

+ Pluspunkte von Haushaltshalbautomaten

- angemessener Preis;

- Ein Anfänger kann die Funktionen leicht verstehen (Einstellen der Stromstärke und der Drahtvorschubgeschwindigkeit).

- Kompaktheit;

- einfache Reparatur und kostengünstige Teile;

- einfacher Transport;

- erfordern nur minimale Wartung.

- Nachteile von inländischen halbautomatischen Geräten

- geringe Leistung, die die Dicke der geschweißten Seiten begrenzt;

- kurzer Draht und Kabel;

- schlechte Ausrüstung;

- die Fähigkeit, nur mit dünnem Draht zu kochen;

- niedriger PV 30% (Einschlussdauer).

Semiprofessionelle halbautomatische Schweißgeräte.

Sie stellen die mittlere Kategorie von Schweißgeräten mit einer Stromstärke von 180-250 A dar. Ihre Leistung variiert von 6-8 kW. PV von 35 bis 50% ermöglicht es Ihnen, diese mit kleinen Unterbrechungen für die Herstellung von Türen, Behältern und verschiedenen Designs zu Hause zu verwenden. Die Dicke des Eindringens des Metalls erreicht 10 mm. Geräte können über eine einfache Schnittstelle verfügen oder bereits erweiterte Einstellungen zur Modellierung der Schweißspannung enthalten.

+ Vorteile von semiprofessionellen halbautomatischen Geräten

- die Möglichkeit, täglich 3-5 Stunden zu arbeiten;

- erhöhte Verarbeitungsqualität;

- Geräte mit Kabeln bis zu 3 m Länge;

- verbesserte Schutzart für Karosserie und Armaturenbrett;

- lange Lebensdauer;

- feinere Moduseinstellungen.

- Cons halbautomatische halbautomatische Geräte

- höhere Kosten;

- Gewicht 10-20 kg, komplizierter Transport;

- teure Reparaturen und Komponenten.

Professionelle Schweißhalbautomaten.

Dies sind Geräte in einem großen Koffer, die fest oder auf einem Wagen mit Rollen installiert sind. Dort ist auch eine Gasflasche befestigt, die den Transport erleichtert. Modelle produzieren bis zu 300-500 A, was das Garen von Metallen mit einer Dicke von 20 mm oder mehr ermöglicht. Dies erfordert jedoch einen dreiphasigen Eingang von 380 V. Sie werden für die Produktion mit konstantem Einsatz aufgrund von PV von 60% ausgewählt.

+ Profis von professionellen halbautomatischen Geräten

- hohe Leistung 11-25 kW;

- leichte Zündung des Lichtbogens durch Leerlauf 80-90 V;

- Sie können jeden Tag 7-10 Stunden kochen;

- viele Funktionen zur Einstellung des Schweißstroms für eine bessere Schweißqualität;

- universell, da sie die Installation von Drähten mit verschiedenen Durchmessern und Materialien ermöglichen;

- Ausgestattet mit langen Kabeln.

- Nachteile von professionellen halbautomatischen Geräten

- schweres Gewicht, das die Bequemlichkeit des Transports beeinträchtigt;

- hohe Anschaffungskosten und Reparaturkosten;

eingeschränkte Konnektivität (nur bei 380 V).

Ermittelt mit einem Schweißhalbautomaten je nach Stromquelle

Neben den Kategorien der Schweißgeräte wird auch die Art der Stromquelle unterschieden, was sich direkt auf die Qualität der Naht und die Anwendbarkeit auswirkt. Drei Arten der Stromversorgung stehen zur Auswahl.

Transformatoren

Aufgrund der großen Abmessungen der Spulen (Primär- und Sekundärspulen) sind die Abmessungen des halbautomatischen Körpers groß. Dies wirkt sich auf die Masse des Geräts aus. Aber für die Wartung sind solche Modelle am unprätentiösesten. Sie sind auch kostengünstig zu reparieren.Da solche Geräte ein Minimum an Teilen haben, fallen sie seltener aus und der Betrieb ist unter schwierigsten Bedingungen (Kälte, Hitze, häufiger Transport, Staub) zulässig.

Das Schweißen erfolgt bei Wechselstrom, daher sind die Nähte stark schuppig, es kann zu Zuflüssen kommen. Es gibt einen hohen Anteil an Metallspritzern. Stromeinstellung ist stufenweise, grob. Solche Geräte eignen sich für kohlenstoffarme Stähle oder Aluminium (vorausgesetzt, der entsprechende Draht ist installiert).

Gleichrichter

Dieses Gerät ist ähnlich aufgebaut, verfügt jedoch neben dem Transformator über eine Diodenbrücke, die eine niedrige Wechselspannung gleichrichtet. Gleichstromschweißen eröffnet die Möglichkeit, rostfreie Stähle, Gusseisen oder bessere Schweißnähte auf normalem „schwarzen“ Metall zu verbinden.

Ihr Lichtbogen brennt stabiler und der Sprühnebel ist viel kleiner. Angesichts der noch größeren Anzahl von Knoten in der Reparatur sind sie jedoch komplizierter. Und die Masse der halbautomatischen Geräte ist größer, was den Transport erschwert.

Wechselrichter.

Die modernsten Schweißstromquellen, die ihre Frequenz um das Zehnfache erhöhen und dann in Konstanten umwandeln. Ein solches Schema bietet kompakte Geräteabmessungen, einen geringen Stromverbrauch aus dem Netzwerk und umfangreiche Möglichkeiten zum Schweißen von Materialien (Edelstahl, Gusseisen, Kohlenstoffmetalle, Aluminium). Die Naht von ihnen liegt flach, fast kein Spray. Sie können die Spannung stufenlos einstellen und so Verbrennungen vermeiden.

Aufgrund der großen Anzahl von Elektronik- und Innenteilen müssen solche Geräte sorgfältiger behandelt werden und sind empfindlich gegen Kälte und Staub. Die Reparatur ist am teuersten. Wenn im Netzwerk Spannungsstöße auftreten, wirkt sich dies auf die Qualität des Schweißens aus.

Drahtvorschubauswahl

Die Wahl eines halbautomatischen Schweißgeräts hängt davon ab, wie weit vom Auslass entfernt geschweißt werden muss und wie groß die herzustellenden Strukturen sind. Dies wird nicht nur von der Länge des Netzkabels, sondern auch von der Hülse des Brenners beeinflusst. Die Art des Drahtvorschubmechanismus hängt oft von letzterem ab.

Es gibt drei Drahtvorschuboptionen:

1. Schieben - hat Rollen im Gerätekörper, die den Draht in den Kabelkanal drücken. Typischerweise überschreitet die Länge der Hülse 5 m nicht, da der Draht in Biegungen stecken bleiben kann, was das Schweißen unterbricht.

2. Ziehen - impliziert das Vorhandensein eines Zugmechanismus im Brenner selbst. Dies ermöglicht die Verwendung längerer Ärmel, macht den Brenner jedoch schwerer, was für Arbeiten in großer Höhe oder für Gesichtsnähte unpraktisch ist.

3. Kombiniert - beide der oben genannten Typen haben. Die Länge des Kabelkanals kann bis zu 10 m betragen, was für einen schnellen Wechsel des Arbeitsplatzes bei großen Strukturen (Dachbinder, langes Gewächshaus) günstig ist.

Außerdem kann sich der Vorschubmechanismus für den Schiebedraht in einem Gehäuse mit einer Stromquelle oder in einem separaten Gehäuse befinden. Die erste Version bietet kompaktere Abmessungen des Geräts. Wenn die Hülsenlänge jedoch nicht ausreicht, müssen Sie die gesamte Installation verschieben. In Anbetracht dessen ist der eingebaute Vorschubmechanismus nur für einen stationären Schweißplatz in der Garage geeignet, an dem mit Kleinteilen (Behälter, Grill, Schlupf) gearbeitet wird.

Ein Schiebemechanismus in einem Gehäuse mit einer Stromquelle.

Für eine bessere Manövrierfähigkeit (Schweißen von Zaun, Gewächshaus und Rohren) ist es besser, ein halbautomatisches Gerät mit einem separaten Gehäuse für die Stromquelle und den Vorschubmechanismus zu wählen. Ein solches Schema ermöglicht den stationären Einsatz von Geräten, bei dem die Teile übereinander gelegt werden und bei Bedarf eine Spule mit einem Draht und einem Antrieb (Gewicht bis 6 kg) entnommen und näher an den Schweißort gebracht werden. Die Gehäuse sind durch ein stromführendes Kabel miteinander verbunden. Gas wird direkt an die zweite Brennereinheit angeschlossen. Am Koffer befindet sich ein Tragegriff.

Der Druckmechanismus ist vom Netzteilgehäuse getrennt.

Das richtige Schutzgas

Um halbautomatisch erfolgreich zu kochen, müssen Sie nicht nur ein gutes Gerät, sondern auch ein Schutzgas auswählen. Dieses Schweißverfahren wird als MIG / MAG bezeichnet, da hierbei inerte oder aktive Gemische verwendet werden.Die Substanz wird aus einem Zylinder mit Reduzierstück durch Schläuche zum Gerät geführt. Wenn der Brennerknopf gedrückt wird, öffnet das Ventil den Kanal und Gas aus der Düse tritt aus. Das Durchblasen des Schweißbades isoliert es von den Auswirkungen der Umgebungsluft auf das flüssige Metall.

Bei halbautomatischen Maschinen gibt es verschiedene Arten von Gas, die je nach Produktionsaufgabe ausgewählt werden:

- Kohlendioxid. Der billigste. Es kann sich um Zylinder mit verschiedenen Kapazitäten handeln. Niedrige Kosten beeinträchtigen jedoch die Qualität der Naht - sie entsteht bei rauen Schuppen, Metallspritzer fliegen beim Schweißen sehr stark, Knistern ist zu hören. Diese Art von Gas eignet sich für dünne Bleche mit einem Durchmesser von 0,8 bis 1,2 mm und für nicht ansprechende Verbindungen. Geeignet zum Schweißen von Eisenmetallen.

- Eine Mischung aus Argon und Kohlendioxid. Solche Formulierungen produzieren in einem Verhältnis von 80% / 20% (Argon / Kohlendioxid) und werden als MIX bezeichnet. Sie kosten mehr, bieten aber einen weichen Lichtbogen, ein Minimum an Metallspray und eine glatte, fein schuppige Naht. Die Verbindung erfordert fast keine Verarbeitung. Diese Option wird zum Schweißen von Kohlenstoffstahl und Edelstahl gewählt.

- Reines Argon. Die teuerste Art von Gas für ein halbautomatisches Gerät. Geeignet für legierte Stähle, Aluminium, Titan und Kupfer (sofern ein Draht ähnlich diesen Materialien installiert ist).

Die halbautomatische Vorrichtung kann ohne Gas arbeiten. Hierfür wird ein spezieller Fülldraht angeschafft, der rohrförmig ist. Darin wird ein Flussmittel eingelegt, das unter Einwirkung eines Lichtbogens schmilzt und das Schweißbad mit seinem Dampf schützt. Nach dem Schweißen müssen Plaque und Krusten von der Schweißoberfläche entfernt werden. Obwohl diese Technologie das Schweißen an schwer zugänglichen Stellen erheblich vereinfacht, sind die Kosten für einen solchen Draht so hoch, dass er für die Lebensbedingungen nicht rentabel ist (es ist billiger, einen Zylinder und ein Getriebe zu kaufen).

Wichtige Parameter bei der Auswahl eines Schweißhalbautomaten

Nachdem wir die Art der Geräte und die Möglichkeiten der Arbeit mit Gasen kennengelernt haben, werden wir zu den wichtigsten Parametern übergehen. Um zu verstehen, welche Art von halbautomatischem Schweißgerät für eine Werkstatt oder eine Werkstatt zu Hause besser geeignet ist, sollten Sie vier Merkmale kennen, die sich auf die Schweißleistung auswirken.

Drahtdurchmesser und Schweißstrom

Wenn Sie ein halbautomatisches Schweißgerät wählen, müssen Sie von der Dicke des zu schweißenden Metalls ausgehen. Für Karosserieteile oder die Reparatur von Elektrogerätegehäusen sind eine geringe Stromstärke und ein kleiner Drahtdurchmesser erforderlich, um Durchbrennungen zu vermeiden. Wenn Sie sich für ein Gerät mit geringer Leistung entscheiden, schmilzt es nicht an den Seiten, sondern legt nur die Metallschmelze darauf, die keine Haltekraft hat. Bei einem leistungsstarken halbautomatischen Gerät mit kleinem Drahtdurchmesser schmilzt dieser, bevor er die verbundenen Teile erreicht.

Hier ist eine Beispieltabelle zur Auswahl eines Schweißmodus durch einen Halbautomaten:

| Metallstärke mm | Drahtdurchmesser, mm | Stromstärke, A |

|---|---|---|

| 0.5-1.0 | 0.6 | 10 - 30 |

| 1.2-2.0 | 0.8 | 45 - 100 |

| 2.5-4.0 | 1.0-1.2 | 120 - 200 |

| 5.0-8.0 | 1.6 | 150 - 350 |

| 9.0-20.0 | 1.6 | 300 - 500 |

Wenn daher das Schweißen von Behältern und Stahlblechen mit einer Dicke von bis zu 2 mm Priorität hat, reicht das einfachste Modell mit einer Stromstärke von 150 A und einer Spule mit einem Draht mit einem Durchmesser von 0,8 mm aus. Es ist jedoch nicht mehr möglich, den Kanal mit einem solchen halbautomatischen Gerät zu brauen. Wenn es in Zukunft erforderlich ist, Metalle unterschiedlicher Dicke zu garen, ist es besser, ein Modell mit einer großen Auswahl und der Fähigkeit zu wählen, Drähte mit unterschiedlichen Durchmessern zu installieren.

Neben Ampere ist auch die Leerlaufspannung wichtig, die an unter Spannung stehenden Teilen ohne Lichtbogen aufrechterhalten wird. Dieser Indikator liegt im Bereich von 30-90 V. Je höher der Wert, desto leichter wird der Lichtbogen erregt, wenn der Draht die Masse berührt. Wenn Sie häufig in einer Garage mit rostigen Teilen arbeiten müssen, sollten Sie einen Halbautomaten mit einer Leerlaufdrehzahl von 80-90 V wählen. Wenn nur auf gereinigten Oberflächen oder neuem Metall geschweißt wird, ist ein Modell mit Eigenschaften von 30-50 V ausreichend.

Netzspannung

Bei der Auswahl eines halbautomatischen Geräts müssen die Netzwerkparameter berücksichtigt werden. Haushaltsmodelle für 220 V können an ein leistungsstarkes Trage- und Kochgerät im Innenhof oder in der Garage angeschlossen werden. Sie sind jedoch durch eine Stromgrenze von 250 A begrenzt. Um das Schweißen mit einem höheren Strom durchzuführen, ist ein dreiphasiger Eingang erforderlich.Wenn in der Garage eine solche Anschlussmöglichkeit besteht, lohnt es sich, einen 380-V-Halbautomaten zu bestellen, der seine Leistungsfähigkeit erweitert. Der kombinierte Typ, der sowohl von 220 als auch von 380 V schalten und arbeiten kann, ist nur bei Feldaktivitäten gerechtfertigt, bei denen häufig eine Änderung des Arbeitsplatzes erforderlich ist und zukünftige Netzwerkparameter unbekannt sind.

Aber für ein Privathaus und eine Hütte lohnt es sich auch, die Fähigkeit zu berücksichtigen, unter reduzierter Spannung zu kochen. Wenn der Strom von 220 auf 190 V und darunter abfällt, ziehen einige Geräte einfach nicht, der Lichtbogen brennt kaum, und das Metall im Schweißbad anstelle von Flüssigkeit ähnelt Plastilin. Dann müssen Sie auf Modelle mit einem Eingangsspannungsbereich von 140-230 oder 170-230 V achten.

Leistungsaufnahme

Der Stromverbrauch wirkt sich auf die Leistung und die Netzwerklast aus. Für den Hausgebrauch ist es besser, halbautomatische Maschinen mit einer Leistung von 3-4 kW zu wählen. Dies hilft, den Auslass nicht durch Überhitzung zu verbrennen, die Maschine brennt nicht aus und die Anzeige reicht aus, um Bleche oder Ecken mit einer Dicke von bis zu 3 mm zu kochen.

Wenn die Werkstatt eine kleine Produktion von Türen und Toren vorsieht, brauchen Sie eine leistungsfähigere Maschine und Verkabelung. Dann können Sie ein 5-6 kW-Gerät auswählen, um die Schweißfunktionen zu erweitern. Verwenden Sie für private Werkstätten Geräte ab 7 kW.

In Anbetracht der Leistungsanzeige ist zu beachten, dass der Betriebswert geringfügig unter dem Verbrauchswert liegt. Anfangs müssen Sie eine Marge von 20% bereitstellen. Wenn das Haus jedoch häufig ausfällt, sollte diese Marge noch größer sein.

Welche Konstruktionsmerkmale sind wichtig?

Zusätzlich zu den aktuellen Parametern müssen Sie noch die Konstruktionsarten der einzelnen Ausstattungselemente kennen, die sich auf die Verwendbarkeit und die Kosten der Waren auswirken. Betrachten wir die Auswahl eines halbautomatischen Schweißgeräts unter Berücksichtigung der Merkmale des Brenners, des Kabelkanals, der Schnittstelle und zusätzlicher Funktionen.

Typ und Länge eines Schweißbrenners für ein halbautomatisches Gerät

Ein Schweißbrenner für ein halbautomatisches Gerät kann verschiedene Arten haben. Alle haben ein gemeinsames Design mit einem Griff, einem Startschlüssel und einem Gander. Am Ende des letzteren befindet sich ein Mundstück, durch das der Draht und das Gas austreten, sowie eine Düse zur Bildung der Zufuhrrichtung der Schutzsubstanz.

Der Durchmesser von Mundstück und Düse variiert je nach Schweißbedingungen. Die Größe des Ganders kann geringfügig kürzer oder länger sein, was je nach Zweckmäßigkeit gewählt wird (normalerweise lassen sich kleine Teile mit einem kleinen Brenner leichter schweißen, und Manipulationen an großen Metallstrukturen sind mit einem verlängerten Gander praktisch).

1. Die Düse ist konisch.

2. Aktueller Tipp.

3. Spitzenhalter.

4. Gasverteiler.

5. Mundstück.

6. Knopf.

7. Behandeln.

8. Verbindungsfeder

9. Koaxialkabel.

10. Verbindungsfeder

11. Box zur Luftkühlung.

12. Schraube

13. Zentralsammler.

14. Nuss.

Merkmale von Brennern für eine halbautomatische Vorrichtung, die berücksichtigt werden müssen:

1. Maximale Schweißstromgrenze. Sie wird in Ampere angegeben und kann von 150 bis 500 A reichen. Sie wird basierend auf den Fähigkeiten des Geräts ausgewählt. Wenn der obere Indikator des Brenners niedriger als die maximale Stromstärke des halbautomatischen Geräts ist, wird der Brenner beim Anschweißen schnell überhitzen oder sogar schmelzen.

2. Taschenlampe mit Zugmechanismus. Das Gerät enthält einen kleinen Block mit mechanischen Teilen, die den Draht zur Düse ziehen. Dadurch kann weit entfernt von der Stromquelle geschweißt werden. Der zusätzliche Körper blockiert jedoch die Sicht des Schweißers und trägt schnell die Hand. Daher ist er nur für den professionellen Einsatz unter bestimmten Bedingungen gerechtfertigt.

3. Flüssigkeit abgekühlt. In der Regel sind die meisten Brenner so ausgelegt, dass sie auf natürliche Weise Wärme von ihrer Oberfläche verdampfen. Es gibt jedoch produktivere Modelle, deren Kabel in einem versiegelten Schlauch verlegt sind. Ethylalkohol mit diszipliniertem Wasser zirkuliert durch ihn. Die Flüssigkeit entzieht überschüssige Wärme und leitet sie an den Tank weiter. Für den Betrieb des Systems ist im Hauptteil des Geräts eine kleine Pumpe vorgesehen. Diese Brennerkonstruktion ist teurer, ermöglicht jedoch das Kochen mehrerer Stunden hintereinander bei hohen Strömen.

Flüssigkeitsgekühlter Brenner.

Die Länge des Brenners wird als Größe der Pistole zusammen mit der am Gerät angebrachten Hülse bezeichnet. Es gibt Fackeln mit einer Länge von 2 bis 5 m, seltener von 7 bis 10 m.Für ein Haus und eine Garage ist eine Länge von 2-3 m ausreichend, sofern kleine Strukturen an einem Tisch oder Boden geschweißt sind. Bei Verwendung einer halbautomatischen Vorrichtung zum Schweißen von Karosserien oder Gewächshäusern ist es zweckmäßig, eine Hülse von 3 bis 5 m zu wählen, um die Manövrierfähigkeit des Schweißers sicherzustellen.

Ist der Brenneranschluss wichtig?

Der Brenner ist mehr mechanischen und thermischen Einflüssen ausgesetzt als andere Elemente, sodass er früher oder später schmilzt oder ausfällt und ersetzt werden muss. Die Befestigung am Gehäuse erfolgt über einen speziellen Steckverbinder, der gleichzeitig mechanische Befestigung, Kontakte für den Stromdurchgang, einen Gaskanal mit Gummiring enthält. Die Stromversorgung der Tasten erfolgt separat über einen anderen Anschluss, der aus der Hülse austritt.

Die künftige Auswahl der Komponenten hängt von der Art des ausgewählten Steckverbinders ab. Es gibt einen separaten Stift (stromführende und Gasteile sind in verschiedenen Buchsen enthalten) und einen Euro-Stecker.

Das häufigste und am einfachsten zu ersetzende ist das letztere, daher ist es ratsam, es zu wählen. Wenn das halbautomatische Gerät jedoch nur für das regelmäßige Schweißen nach Hause gekauft wird (einmal im Monat schweißen), können Sie einen Brenner mit einem beliebigen Anschluss kaufen, da seine Ressource viele Jahre hält.

Drahtvorschub

Verschiedene Arten von Drahtvorschubmechanismen nach Typ und Ort wurden bereits oben in Betracht gezogen. Darüber hinaus ist es wichtig, die Anzahl der Walzen und die Möglichkeit, sie zu ersetzen, bei der Auswahl zu berücksichtigen. Es gibt Ausführungen mit zwei Rollen (Spannen und Antreiben), die eine einfache Versorgung mit Füllmaterial ermöglichen. Dies ist für das Schweißen unkritischer Strukturen völlig ausreichend.

Zweidraht-Drahtvorschubmechanismus.

Wenn mit Hilfe einer halbautomatischen Vorrichtung kritische Produkte hergestellt werden sollen, bei denen die Gleichmäßigkeit der Naht wichtig ist, ist ein Mechanismus mit vier Rollen am Zahnradgetriebe nützlich, der sich durch einen stabileren Vorschub und die Abwesenheit von Stößen auszeichnet (wenn die Trommel blockiert ist). Diese Art der Bewältigung der Windungen des Kabelkanals schafft zusätzlichen Widerstand und drückt das Füllmaterial störungsfrei in die Düse. Solche Modelle sind jedoch teurer.

Vierdrahtvorschub.

Um den Draht zu schieben, sind die Rollen mit Rillen versehen, die dem Durchmesser des Additivs entsprechen. Bei einer signifikanten Erhöhung oder Verringerung der Stromstärke werden der Draht, der Kabelkanal und mit ihnen die Rollen gewechselt. Letztere müssen von den Achsen entfernt werden, da sonst kein Schweißen in anderen Modi möglich ist. Dies ist bei einer Vielzahl von Metallstrukturdicken praktisch. Wird zukünftig nur dünner oder nur dicker Stahl verwendet, so wird zunächst die Vorrichtung mit Rollen dafür ausgewählt und muss die Elemente nicht neu anordnen.

Induktivitätsanpassung

Bei einigen halbautomatischen Geräten gibt es zusätzlich zum Regler für Stromstärke, Spannung und Drahtgeschwindigkeit einen Induktivitätsschalter. Die Induktivität verringert das Spritzen von flüssigem Metall und erhöht das Eindringen in die Nahtwurzel. Dies wird erreicht, indem die Zeitdauer des Ablösens des Tropfens von der Spitze des Drahtes und seine glatte Übertragung auf die verbundenen Kanten erhöht wird. Zur Durchführung des Verfahrens wird ein Gemisch aus Argon und Kohlendioxid benötigt.

Es lohnt sich, diese Funktion nur bei Bedarf zu bezahlen, um regelmäßig kritische Fugen auszuführen, die perfekte Nähte mit tiefem Eindringen erfordern. Wenn die Pläne das Schweißen herkömmlicher Strukturen für den Garten oder die Reparatur von Maschinen beinhalten, sollten Sie nicht zu viel bezahlen.

Leistungsschalter

Wenn das Gerät während des Betriebs überhitzt oder ein Kurzschluss in den Windungen der Transformatorwicklung auftritt, können die Teile schmelzen und verbrennen. Zu diesem Zweck sind halbautomatische Geräte mit Schaltern ausgestattet, die in solchen Situationen automatisch arbeiten.Dies schützt das Gerät, die Verkabelung und die Personen, wenn es sich auf dem unter Spannung stehenden Teil befindet (es steht auf einer mit der Erde verbundenen Struktur).

Wenn das Schweißgerät nicht über einen solchen Schutz verfügt, muss für den Anschluss ein externes Gerät und die Stromversorgung über das Netzwerk erst installiert werden. Für den stationären Einsatz in der Garage oder zu Hause ist dies jedoch kein Problem. Modelle, die mit einem internen Schutzschalter ausgestattet sind, sind nur bei häufigem Transport und Schweißen an einem neuen Ort unter unbekannten Bedingungen gerechtfertigt.

Digitalanzeige

Die Ausrüstung kann eine gezogene Skala und einen manuellen Schalter haben, deren Drehung eine ungefähre Vorstellung von dem sich ändernden Wert des Schweißstroms und der Drahtvorschubgeschwindigkeit gibt. Für die Garage und die einfachen Aufgaben beim Schweißen eines Zauns reicht dies aus.

Wenn Sie Verbindungen aus dünnen Metallen (Karosserie) oder Aluminium herstellen möchten, ist es besser, ein halbautomatisches Gerät mit digitaler Anzeige zu wählen, mit dessen Hilfe die gewünschten Werte genau eingestellt und für die Zukunft gespeichert werden können. Die Einstellung erfolgt durch Drehen des Rads oder mit den Tasten „+“ und „-“. Die Zahlen leuchten auf der Anzeigetafel und sind in schlecht beleuchteten Räumen gut sichtbar.

Qualität des Netzwerkkabels

Das Netzkabel ist mechanischen und thermischen Belastungen ausgesetzt. Sie gehen darauf, lassen Gegenstände fallen, lassen sie fallen. Bei einem solchen Vorgang nutzt sich der Draht schnell ab und legt die Leiter unter Spannung. Aus diesem Grund ist es ratsam, halbautomatische Maschinen mit doppelter Kabelisolierung zu wählen. Für einen stationären Ort, an dem der Draht ordentlich unter der Wand verlegt und geschlossen ist (mit einem Karton oder einer Platte), reicht eine Isolierschicht aus.

Der Querschnitt des Kabels ist wichtig, um die Spannungsübertragung zu gewährleisten. Bei einem halbautomatischen Gerät beginnt dieser Wert bei 10 mm2. Je leistungsstärker das Schweißgerät ist, desto dicker sollten die Kupferkerne sein. Bei 400-A-Modellen kann die Netzwerkkabeldicke 25 mm erreichen2.

MMA Gelegenheit

Zusätzlich zum MIG / MAG-Schweißen verfügen einige halbautomatische Geräte über einen weiteren Anschluss zum Anschließen eines herkömmlichen Halters und zum Schweißen mit einer beschichteten Elektrode. Dies ist nützlich, um Metall an schwer zugänglichen Stellen zu schneiden, an denen Sie keine Disc von einer Schleifmaschine kriechen können. Das Gerät sollte jedoch in der Lage sein, die Stromstärke auf 250-300 A zu erhöhen. Diese Funktion eignet sich auch zum Schweißen tief im Rohr, wo die Hand nicht kriecht und der Gander vom Brenner fehlt, Sie aber eine lange Elektrode von 40 cm erreichen können.

Die Wahl eines Schweißhalbautomaten richtet sich nach den vorgesehenen Aufgaben

Jetzt können Sie das erworbene Wissen und die Gruppenschlüsselparameter für die Auswahl eines Schweißhalbautomaten für bestimmte Anforderungen kombinieren.

HUNDERT, Karosseriereparatur mit anschließender Reinigung der Nähte

Geeignet ist ein Modell mit einem Draht von 0,8 mm und einem maximalen Strom von 150 A in einer Einheit mit einem Zweiwalzen-Vorschubmechanismus. Es wird eine 220-V-Stromversorgung, eine Brennerlänge von 2-3 m und eine Kohlendioxidflasche benötigt.

Reparatur von Spezialgeräten, Schweißen von Containern, Gewächshäusern, Türen, Toren, Zäunen

Sie benötigen ein halbautomatisches Gerät mit einem Kabel von 1,0 bis 1,2 mm und einer Leistung von bis zu 250 A. Zum Schutz des Schweißbades benötigen Sie eine Mischung aus Argon und Kohlendioxid. Mit einem Vorschubmechanismus von vier Rollen und einem 3 m langen Kabelkanal werden glattere Nähte erzielt.

Schweißen von Rahmen und anderen Metallkonstruktionen aus Kanälen, Ecken und Profilrohren ab einer Wandstärke von 10 mm.

Eine halbautomatische Vorrichtung mit 380 V und 400 A wird eine solche Aufgabe bewältigen. Das Inertgas wird MISCHEN sein, und es ist besser, einen Drahtvorschubgerät eines separaten Typs mit einer Brennerlänge von 5 m zu wählen. Dies vereinfacht das Bewegen um eine große Struktur. Die Nuten an den Rollen müssen einem Drahtdurchmesser von 1,6 mm entsprechen.

Die Wahl eines halbautomatischen Geräts kann unter Beachtung der obigen Hinweise korrekt erfolgen. Es kann notwendig sein, einen oder zwei Abschnitte wiederholt zu lesen, um etwas herauszufinden, aber am Ende wird das gekaufte Schweißgerät die Anforderungen voll erfüllen.