Gama de costuri pentru dispozitivele semiautomatice pentru sudare este de 6000-200000 ruble. Pentru a înțelege ce dispozitiv semiautomatic de sudare este mai bine să cumpărați, trebuie să cunoașteți parametrii cheie, influența lor asupra comodității lucrărilor efectuate și a calității cusăturii. Acest lucru vă va ajuta să alegeți modelul potrivit pentru anumite sarcini și să nu dați bani mulți pentru potențialul neutilizat.

Cuprins:

- Dispozitivul și principiul funcționării dispozitivului semiautomatic de sudare

- Cum să alegeți tipul potrivit de dispozitiv semiautomatic de sudare

- Selectarea alimentării cu fir

- Gazul de protecție drept

- Parametri importanți atunci când alegeți un dispozitiv semiautomatic de sudare

- Ce caracteristici de proiectare sunt importante

- Alegerea unui dispozitiv semiautomatic de sudare în funcție de sarcinile prevăzute

Dispozitivul și principiul funcționării dispozitivului semiautomatic de sudare

Mașinile de sudare semiautomatice sunt superioare celorlalte mașini de sudare, datorită productivității ridicate. Spre deosebire de alte dispozitive, dispozitivele semiautomatice au o unitate integrată de alimentare cu fir, care servește ca material de umplere și în același timp ca unul dintre contactele pentru aprinderea arcului.

Datorită acestui fapt, este posibilă crearea de cusături continue de 2-4 m lungime în diferite poziții spațiale. Acest lucru este convenabil și pentru manipularea lanternei cu scopul de a forma o cusătură, deoarece nu există un electrod care arde, lungimea căruia trebuie să fie compensată în mod constant prin apropierea de capătul său de bazinul de sudură.

Dispozitivul semi-automat include următoarele piese și ansambluri:

1. Reductor.

2. Cilindru cu gaz inert.

3. Bobina de sârmă de umplere

4. Mecanismul de acordare.

5. Arzător cu elemente de contact și cheie de control.

6. Panoul de bord.

7. Sursa de alimentare

8. Manșon arzător cu canal de cablu, fire de alimentare, furtun intern de gaz.

9. Cablul de masă cu clemă.

Aspectul și dispunerea elementelor dispozitivului semiautomatic de sudare diferă în funcție de clasa dispozitivului.

Principiul de funcționare a dispozitivului semiautomatic de sudare este obținerea unei tensiuni de 220 sau 380 V din rețea și coborârea tensiunii la 30-90 V. În același timp, sursa de curent crește numărul de amperi la 120-500 A, ceea ce face ușor să topească oțel cu arc, fontă, aluminiu și oțel inoxidabil. Spre deosebire de electrozii de topire, această metodă nu lasă zgură pe suprafața cusăturii. Dacă conexiunea se face corect, atunci prelucrarea ulterioară nu este necesară, produsul este lăsat vopsit după răcire.

Pentru a efectua acest proces, sunt implicate părțile electrice, mecanice și de gaz ale echipamentului. Sudorul ține o torță cu o bucă și o duză. În ea, mecanicii cu un motor electric alimentează firul de sudură. Viteza acestuia din urmă este reglată în funcție de diametrul aditivului, de rezistența curentului și de grosimea necesară a cusăturii. Prin firele către piesa bucală a tensiunii arzătorului este aplicată, trecând la sârmă.

Al doilea contact este conectat la produs printr-un cablu de masă cu o clemă. Când sudorul apasă butonul torței, firul se extinde înainte, atinge suprafața piesei care urmează să fie sudată și excită un arc electric, topind sârma în sine și marginile îmbinării. Pentru a crea o cusătură, arzătorul trebuie să fie condus lin sau cu mișcări oscilatorii.

Partea de gaz protejează metalul topit al bazinului de sudură de interacțiunea cu aerul din jur. Când este apăsat un buton de pe arzător, supapa de gaz eliberează automat o substanță inertă. Duza torței are o formă tubulară, oferind un adăpost uniform al zonei de sudare. În caz contrar, carbonul s-ar rupe din metalul topit, iar cusătura ar fi poroasă și scurgeră.

Puteți afla mai multe despre principiile de lucru cu mașinile de sudare semi-automate din videoclip:

Cum să alegeți tipul potrivit de dispozitiv semiautomatic de sudare

Atunci când decideți ce mașină de sudare semi-automată să alegeți să efectueze o muncă la domiciliu sau pentru un mic atelier într-un garaj personal, trebuie să luați în considerare tipurile de echipamente. Acesta este împărțit în trei grupuri pentru scopul propus și poate conține, de asemenea, în interiorul uneia dintre mai multe surse actuale, ceea ce afectează ușurința de întreținere și ușurința de utilizare.

Modele casnice, semi-profesionale și profesionale

Dispozitive semiautomatice pentru sudarea gospodăriei.

Au o greutate mică de până la 10 kg, rezistența curentă 120-160 A, putere 3-5 kW. De regulă, acestea sunt dispozitive simple, cu setări minime, conectate la o rețea de 220 V. Datorită rezistenței scăzute a curentului, acestea sunt capabile să sudeze metal non-gros cu o secțiune transversală de până la 3-5 mm. Durata de includere a acestora nu depășește 30%, ceea ce le permite să lucreze timp de 3 minute din zece. Restul timpului va trebui să răcească componentele cheie, altfel va duce la supraîncălzire. Unitatea este aleasă pentru sarcini mici: fabricarea unei porți, repararea unui gard, crearea unei sere pentru nevoile personale.

+ Pluse ale dispozitivelor semiautomatice interne

- preț rezonabil;

- este ușor pentru un novice să înțeleagă funcțiile (reglarea puterii curente și viteza de alimentare a sârmei);

- compactitatea;

- reparații simple și piese ieftine;

- transport facil;

- necesită întreținere minimă.

- Contra dispozitivelor semiautomatice interne

- putere redusă, care limitează grosimea laturilor sudate;

- fir scurt și cablu;

- echipamente slabe;

- capacitatea de a găti numai cu sârmă subțire;

- PV scăzut 30% (durata includerii).

Dispozitive semiautomatice de sudare semi-profesionale.

Ele reprezintă categoria mijlocie a echipamentelor de sudare cu o rezistență curentă de 180-250 A. Puterea lor variază de la 6-8 kW. PV de la 35 la 50% vă permite să le utilizați cu întreruperi mici pentru fabricarea de uși, containere și diverse proiecte la domiciliu. Grosimea penetrării metalului ajunge la 10 mm. Dispozitivele pot avea o interfață simplă sau pot conține setări deja avansate pentru modelarea tensiunii de sudare.

+ Beneficiile dispozitivelor semiautomatice semiprofesionale

- oportunitatea de a lucra 3-5 ore în fiecare zi;

- creșterea calității construcției;

- echipamente cu cabluri de până la 3 m lungime;

- grad îmbunătățit de protecție pentru corp și bord;

- durată de viață lungă;

- setări mai fine ale modului.

- Contra dispozitivelor semiautomatice semiautomate

- cost mai mare;

- greutate 10-20 kg, complicând transportul;

- Reparații și componente scumpe.

Dispozitive profesionale de sudare semi-automate.

Acestea sunt dispozitive într-un caz mare, care sunt instalate permanent sau pe un coș cu role. Acolo este fixat și un cilindru pe gaz, care facilitează transportul. Modelele dau până la 300-500 A, ceea ce vă permite să gătiți metale cu o grosime de 20 mm sau mai mult, dar acest lucru necesită o intrare trifazată de 380 V. Ele sunt selectate pentru producție cu angajare constantă datorită PV de la 60%.

+ Beneficiile dispozitivelor semiautomatice profesionale

- putere mare 11-25 kW;

- aprindere ușoară a arcului datorită ralantiului 80-90 V;

- Puteți găti 7-10 ore în fiecare zi;

- multe funcții de reglare a curentului de sudură pentru o calitate mai bună a sudurii;

- universale, deoarece permit instalarea de sârmă de diferite diametre și materiale;

- echipat cu cabluri lungi.

- Contra dispozitivelor semiautomatice profesionale

- greutate mare, care afectează comoditatea transportului;

- costuri inițiale ridicate și prețuri pentru reparații;

conectivitate limitată (numai acolo unde este 380 V).

Determinat cu un dispozitiv semiautomatic de sudare în funcție de sursa de alimentare

Pe lângă categoriile de echipamente de sudare, acesta este, de asemenea, împărțit în funcție de tipul sursei de alimentare, ceea ce are un impact direct asupra calității cusăturii și a aplicabilității. Pentru selecție sunt disponibile trei tipuri de alimentare.

Transformers.

Datorită dimensiunilor mari ale bobinelor (primar și secundar), dimensiunile corpului semiautomatic sunt mari. Acest lucru afectează masa dispozitivului. Dar pentru întreținere, astfel de modele sunt cele mai nepretențioase. De asemenea, sunt ieftine pentru reparații.Deoarece astfel de dispozitive au un minim de piese, acestea se descompun mai rar și funcționarea este permisă în cele mai severe condiții (frig, căldură, transport frecvent, praf).

Sudarea are loc pe curent alternativ, prin urmare, cusăturile sunt pronunțate solzoase, pot exista intrări. Există o proporție mare de stropitori metalici. Reglarea curentului este intensificată, grosieră. Astfel de dispozitive sunt potrivite pentru oțelurile cu conținut redus de carbon sau aluminiu (cu condiția să fie instalat firul corespunzător).

Redresoare.

Acest echipament este similar în ceea ce privește designul, dar în plus față de transformator, există și o punte de diodă în interior care rectifică o alternativă joasă tensiune. Sudarea cu curent continuu deschide posibilitatea de a uni oțeluri inoxidabile, fontă sau suduri mai bune pe metal obișnuit „negru”.

Arcul lor arde mai stabil, iar spray-ul este mult mai mic. Dar, având în vedere un număr și mai mare de noduri în reparație, acestea sunt mai complicate. Iar masa dispozitivelor semiautomatice este mai mare, ceea ce complică transportul.

Invertor.

Cele mai moderne surse de curent de sudură, crescându-și frecvența de zeci de ori, apoi convertind la constantă. O astfel de schemă oferă dimensiuni compacte ale echipamentului, consum redus de tensiune din rețea și posibilități largi de sudare a materialelor (oțel inoxidabil, fontă, metale carbonice, aluminiu). Cusătura dintre ele este plată, aproape fără spray. Puteți ajusta tensiunea fără probleme, iar acest lucru reduce arsurile.

Datorită numărului mare de electronice și piese interne, astfel de echipamente necesită o manipulare mai atentă, sensibilă la frig și praf. Este cel mai scump de reparat. Dacă în rețea apar supratensiuni, atunci aceasta afectează calitatea sudării.

Selectarea alimentării cu fir

Alegerea unei mașini de sudat semiautomatice este legată de cât de departe de ieșire va fi necesară sudarea și cât de mari sunt structurile care urmează să fie fabricate. Acest lucru este afectat nu numai de lungimea cablului de alimentare, ci și de mâneca arzătorului. Tipul de mecanism de alimentare cu sârmă depinde deseori de acesta din urmă.

Există trei opțiuni de alimentare cu fir:

1. împinge - are role în corpul aparatului, împingând firul în canalul cablului. De obicei, lungimea manșonului nu depășește 5 m, deoarece sârma se poate bloca în coturi, ceea ce întrerupe sudarea.

2. trăgând - implică prezența unui mecanism de tragere în arzătorul propriu-zis. Acest lucru permite utilizarea mânecelor mai lungi, dar face ca arzătorul să fie mai greu, ceea ce este incomod pentru lucrările de mare altitudine sau cusăturile faciale.

3. combinate - au ambele tipuri de mai sus. Lungimea canalului de cablu poate atinge 10 m, ceea ce este convenabil pentru schimbarea rapidă a locului de muncă pe structuri mari (acoperișuri de acoperiș, o seră lungă).

În plus, mecanismul de alimentare a firului de împingere poate fi într-o carcasă cu o sursă de alimentare sau într-una separată. Prima versiune oferă dimensiuni mai compacte ale echipamentului, dar dacă lungimea manșonului nu este suficientă, va trebui să mutați întreaga instalație. Având în vedere acest lucru, mecanismul de alimentare încorporat este convenabil doar pentru un loc de sudură staționar în garaj unde se desfășoară lucrări cu piese mici (recipient, grătar, wicket).

Un mecanism de împingere într-o carcasă cu o sursă de alimentare.

Pentru o manevrabilitate mai mare (sudarea gardului, seră, conducte), este mai bine să alegeți un dispozitiv semiautomatic cu o carcasă separată a sursei de alimentare și a mecanismului de alimentare. O astfel de schemă permite utilizarea echipamentului în mod staționar, așezând piesele una peste alta și, dacă este necesar, luați o bobină cu un fir și o tracțiune (greutate de până la 6 kg) și aduceți-o mai aproape de locul de sudare. Carcasele sunt interconectate de un cablu sub tensiune. Gazul este conectat direct la a doua unitate de ardere. Pe carcasă există un mâner de transport.

Mecanismul de împingere este separat de carcasa de alimentare.

Gazul de protecție drept

Pentru a găti cu succes semiautomatic, este necesar să alegeți nu numai un aparat bun, ci și un gaz protector. Această metodă de sudare se numește MIG / MAG, deoarece implică utilizarea de amestecuri inerte sau active.Substanța este furnizată dintr-un cilindru cu un reductor prin furtunuri la dispozitiv. Când este apăsat butonul arzătorului, supapa deschide canalul și gazul din ieșire iese. Suflarea bazinului de sudură o izolează de efectele asupra metalului lichid al aerului din jur.

Pentru mașinile semiautomate, există mai multe tipuri de gaz care sunt selectate în funcție de sarcinile de producție:

- Dioxidul de carbon. Cel mai ieftin. Poate fi în cilindri de diferite capacități. Însă costul scăzut are un efect asupra calității cusăturii - se obține cu cântare dure, stropii de metal zboară foarte puternic în timpul sudării, se aude crăpături. Acest tip de gaz este potrivit pentru plăcile subțiri de 0,8-1,2 mm și îmbinările care nu răspund. Potrivit pentru sudarea metalelor feroase.

- Un amestec de argon și dioxid de carbon. Astfel de formulări produc un raport de 80% / 20% (argon / dioxid de carbon) și se numesc MIX. Acestea costă mai mult, dar oferă un arc moale, un minim de spray de metal, o cusătură netedă fin. Compusul nu necesită aproape nici o prelucrare. Această opțiune este aleasă pentru sudarea oțelului carbon și a oțelului inoxidabil.

- Argon pur. Cel mai scump tip de gaz pentru un dispozitiv semiautomatic. Potrivit pentru oțelurile din aliaj, aluminiu, titan și cupru (cu condiția să fie instalat un fir similar cu aceste materiale).

Dispozitivul semiautomatic poate funcționa fără gaz. Pentru aceasta, este achiziționat un fir special cu coroană flux, care are o formă tubulară. Un flux este așezat în interiorul său, topindu-se sub acțiunea unui arc și protejând bazinul de sudură cu vaporii săi. După sudare, este necesară îndepărtarea plăcii și a crustei de pe suprafața sudurii. Deși această tehnologie simplifică foarte mult sudarea în locuri greu accesibile, costul unui astfel de fir este atât de mare încât nu este profitabil pentru condițiile de viață (este mai ieftin să cumperi un cilindru și o cutie de viteze).

Parametri importanți atunci când alegeți un dispozitiv semiautomatic de sudare

După ce am aflat tipurile de dispozitive și posibilitățile de a lucra cu gazele, vom trece la parametrii cheie. Pentru a înțelege ce fel de dispozitiv semiautomatic de sudare este mai bine să cumpărați pentru un garaj sau un atelier de casă, merită să înțelegeți patru caracteristici care afectează capacitățile de sudare.

Diametrul sârmei și curentul de sudură

Alegerea unui dispozitiv semiautomatic de sudare, trebuie să porniți de la grosimea metalului sudat. Pentru piesele caroseriei auto sau pentru repararea carcaselor de echipamente electrice, este necesară o rezistență a curentului mic și un diametru mic de sârmă pentru a evita pierderile. Dacă alegeți un aparat cu putere redusă, acesta nu va topi laturile, ci doar așezați metalul topit deasupra, care nu va avea forță de reținere. Cu un dispozitiv semiautomatic puternic, dar cu un diametru mic de sârmă, acesta din urmă se va topi înainte de a ajunge la părțile conectate.

Iată un exemplu de tabel pentru selectarea modului de sudare de către un dispozitiv semiautomatic:

| Grosime metal mm | Diametrul sârmei, mm | Puterea curentă, A |

|---|---|---|

| 0.5-1.0 | 0.6 | 10 - 30 |

| 1.2-2.0 | 0.8 | 45 - 100 |

| 2.5-4.0 | 1.0-1.2 | 120 - 200 |

| 5.0-8.0 | 1.6 | 150 - 350 |

| 9.0-20.0 | 1.6 | 300 - 500 |

Prin urmare, dacă este prioritară sudarea containerelor și a tablelor de oțel cu o grosime de până la 2 mm, atunci modelul cel mai simplu cu o rezistență curentă de 150 A și o bobină cu un fir cu diametrul de 0,8 mm este suficient. Dar să crezi canalul cu un astfel de dispozitiv semiautomatic nu mai este posibil. Dacă în viitor este necesar să gătiți metale de diferite grosimi, atunci este mai bine să alegeți un model cu o gamă largă și capacitatea de a instala sârmă de diferite diametre.

În plus față de amperi, este importantă și tensiunea fără sarcină, care este menținută pe părțile sub tensiune în timpul absenței unui arc. Acest indicator este în intervalul 30-90 V. Cu cât este mai mare valoarea, cu atât arcul este mai ușor emoționat atunci când firul vine în contact cu masa. Dacă de multe ori trebuie să lucrați într-un garaj cu piese ruginite, atunci ar trebui să alegeți un dispozitiv semiautomatic cu o viteză de ralanti de 80-90 V. Dacă sudarea se efectuează numai pe suprafețe curățate sau metal nou, atunci un model cu caracteristici de 30-50 V. este suficient.

Tensiunea de rețea

Atunci când alegeți un dispozitiv semiautomatic, este important să se țină seama și de parametrii rețelei. Modelele pentru gospodărie pentru 220 V pot fi conectate la o masă puternică de transport și de gătit în curte sau garaj. Dar sunt limitate de o limită curentă de 250 A. Pentru a efectua sudarea la un curent mai mare, este necesară o intrare trifazată.Dacă în garaj există o astfel de oportunitate de conectare, atunci merită să comandați un dispozitiv semiautomatic pentru 380 V, care să-și extindă capacitățile. Tipul combinat, capabil să comute și să funcționeze atât de la 220, cât și de la 380 V, este justificat doar în cazul activităților pe teren, când este adesea necesară schimbarea locului de muncă, iar parametrii rețelei viitoare nu sunt cunoscuți.

Dar pentru o casă privată și o cabană, merită să aveți în vedere și capacitatea de a găti sub tensiune redusă. Când curentul scade de la 220 la 190 V și mai jos, unele dispozitive pur și simplu nu „trag”, arcul abia arde, iar metalul din bazinul de sudură în loc de lichid este similar cu plastilina. Apoi, trebuie să acordați atenție modelelor cu o tensiune de intrare cuprinsă între 140-230 sau 170-230 V.

Consumul de energie

Consumul de energie afectează performanța și încărcarea rețelei. Pentru nevoile casnice, este mai bine să alegeți mașini semi-automate cu o capacitate de 3-4 kW. Acest lucru va ajuta să nu ardați evacuarea de la supraîncălzire, mașina nu se va dezlipi, iar indicatorul este suficient pentru a fierbe tabla sau un colț cu o grosime de până la 3 mm.

Dacă garajul prevede o producție mică de uși și porți, atunci ai nevoie de o mașină și cablare mai puternică. Apoi puteți alege o unitate de 5-6 kW, extinzând capacitățile de sudare. Pentru atelierele private folosiți echipamente de la 7 kW.

Având în vedere indicatorul de putere, merită să ne amintim că valoarea sa de funcționare este puțin mai mică decât cea consumată. Inițial, trebuie să oferiți o marjă de 20%, dar dacă casa are dezavantaje dese de rețea, atunci această marjă ar trebui să fie și mai mare.

Ce caracteristici de proiectare sunt importante

Pe lângă parametrii actuali, trebuie să știți în continuare tipurile de proiecte ale elementelor individuale ale echipamentelor care afectează capacitatea de utilizare și costul mărfii. Să luăm în considerare modul de alegere a unui dispozitiv semiautomatic de sudare, ținând cont de caracteristicile torței, canalului de cablu, interfeței și funcțiilor suplimentare.

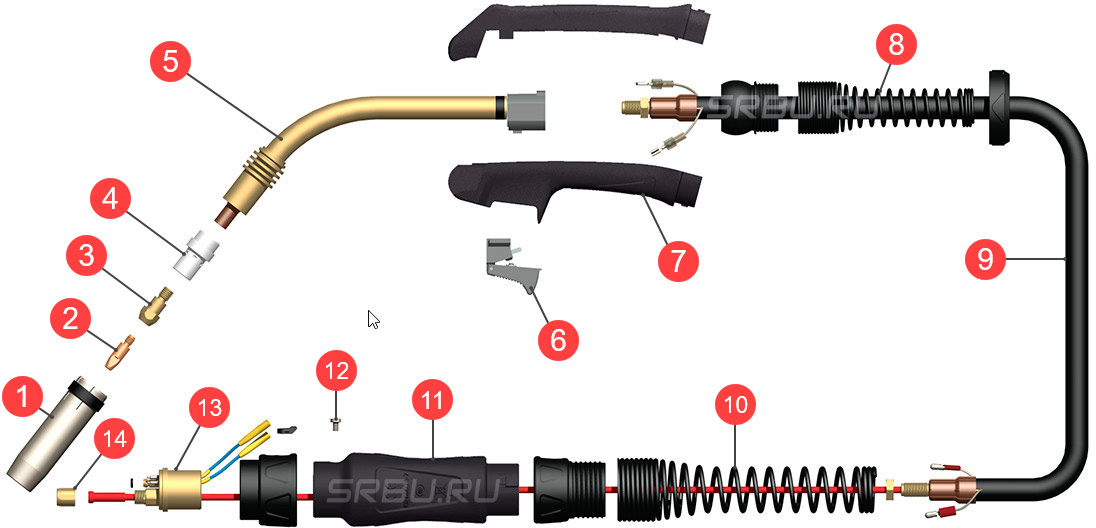

Tipul și lungimea unei torțe de sudură pentru un dispozitiv semiautomatic

O torță de sudură pentru un dispozitiv semiautomatic se întâmplă mai multe tipuri. Toate au un design comun cu un mâner, o cheie de pornire și un gander. La sfârșitul acestuia din urmă se află un dispozitiv bucal prin care iese sârma și gazul, precum și o duză pentru formarea direcției de alimentare a substanței de protecție.

Diametrul piesei bucale și a duzei variază în funcție de condițiile de sudare. Dimensiunea ganderului poate fi puțin mai scurtă sau mai lungă, care este aleasă în funcție de comoditate (de obicei, piesele mici sunt mai ușor de sudat cu o torță mică, iar manipulările pe structuri metalice mari sunt practice cu un gander extins).

1. Duza este conică.

2. Sfat curent.

3. Suport pentru bacșiș.

4. Distribuitor de gaze.

5. Mustiuc.

6. Button.

7. Mâner.

8. Conectarea arcului

9. Cablu coaxial.

10. Conectarea arcului

11. Cutie pentru răcire cu aer.

12. Șurub.

13. Colector central.

14. Nut.

Caracteristicile torțelor pentru un dispozitiv semiautomatic care trebuie luate în considerare:

1. Limita maximă a curentului de sudură. Este indicat în amperi și poate varia între 150 și 500 A. Este selectat în funcție de capabilitățile dispozitivului. Dacă indicatorul superior al lanternei este mai mic decât rezistența maximă a curentului dispozitivului semiautomatic, atunci când se sudează pe acesta, lanterna se va supraîncălzi sau se va topi rapid.

2. Lanterna cu mecanism de tragere. Dispozitivul conține un bloc mic cu părți mecanice care trag sârma la duză. Acest lucru vă permite să efectuați sudarea departe de sursa de alimentare, dar un corp suplimentar blochează vizibilitatea sudorului și vă poartă rapid mâna, de aceea este justificat numai pentru utilizare profesională în condiții specifice.

3. Răcit lichid. De obicei, majoritatea arzătoarelor sunt concepute pentru a evapora căldura naturală de pe suprafața lor. Există însă modele mai productive al căror cablu este așezat într-un furtun sigilat. Prin ea circulă alcoolul etilic cu apă disciplinată. Lichidul îndepărtează excesul de căldură și îl transferă în rezervor. Pentru funcționarea sistemului, în partea principală a unității este prevăzută o pompă mică. Acest design al arzătorului este mai scump, dar vă permite să gătiți multe ore la rând la curenți mari.

Arzător răcit cu lichid.

Lungimea arzătorului se numește dimensiunea pistolului împreună cu manșonul atașat la dispozitiv. Există torțe de 2 până la 5 m lungime, mai rar de 7-10 m. Pentru o casă și un garaj, cu condiția ca structurile mici să fie sudate pe o masă sau podea, o lungime de 2-3 m este suficientă. Apoi, întârzierea sârmei va fi minimă. În cazul utilizării unui dispozitiv semiautomatic pentru sudarea caroseriei sau serelor, este practic să alegeți un manșon de 3-5 m, ceea ce asigură manevrabilitatea sudorului.

Este important conectorul arzătorului?

Arzătorul este supus influențelor mecanice și termice mai mult decât alte elemente, deci mai devreme sau mai târziu se va topi sau a eșua, ceea ce va necesita înlocuirea. Este atașat la carcasă printr-un conector special care conține simultan fixare mecanică, contacte pentru trecerea curentului, un canal de gaz cu un inel de cauciuc. Alimentarea butoanelor este furnizată separat printr-un alt conector care iese din mânecă.

Ușuritatea selectării componentelor în viitor depinde de tipul de conector selectat. Există un știft, separat (piese de transport curent și gaz sunt incluse în diferite prize) și un conector Euro.

Cel mai comun și ușor de înlocuit este cel din urmă, de aceea este înțelept să-l alegi. Dar dacă dispozitivul semiautomatic este achiziționat numai pentru sudarea periodică a locuinței (sudură o dată pe lună), atunci puteți cumpăra o torță cu orice conector, deoarece resursa acestuia va dura mulți ani.

Alimentator cu fir

Mai multe varietăți de mecanisme de alimentare cu sârmă în funcție de tip și locație au fost deja luate în considerare, dar, în plus, este important să se ia în considerare numărul de role și posibilitatea înlocuirii acestora atunci când alegeți. Există modele cu două role (prindere și conducere), care oferă o simplă furnizare de material de umplutură. Acest lucru este suficient pentru sudarea structurilor non-critice.

Mecanism de alimentare cu două fire.

Dacă cu ajutorul unui dispozitiv semiautomatic, este planificat să se producă produse critice în care uniformitatea cusăturii este importantă, atunci va fi util un mecanism cu patru role pe transmisia angrenajului, caracterizat printr-o alimentare mai stabilă și absența zgârieturilor (când tamburul este blocat). Acest tip de copie se îmbunătățește mai bine cu virajele canalului de cablu, creând o rezistență suplimentară și împing materialul de umplere în duză fără interferențe. Dar astfel de modele sunt mai scumpe.

Alimentare cu sârmă cu patru fire.

Pentru a împinge firul, role sunt prevăzute cu caneluri corespunzătoare diametrului aditivului. Cu o creștere sau o scădere semnificativă a amperajului, sârma, canalul de cablu și odată cu acestea rolele sunt schimbate. Acesta din urmă trebuie îndepărtat din axe, altfel sudarea în alte moduri va fi imposibilă. Acest lucru este practic cu o gamă largă de grosimi ale structurilor metalice. Dacă în viitor se folosește doar oțel subțire sau numai gros, atunci aparatul cu role este selectat inițial pentru acesta și nu trebuie să reorganizeze elementele.

Reglarea inductanței

Pe unele dispozitive semiautomatice, pe lângă regulatorul de forță, tensiune și viteza curentului, există un comutator de inductanță. Inductanța reduce stropirea metalului lichid și crește pătrunderea acesteia în rădăcina cusăturii. Acest lucru se realizează prin creșterea timpului de separare a picăturii de la vârful sârmei și transferul său lin la marginile unite. Pentru a implementa procedeul, este necesar un amestec de argon și dioxid de carbon.

Merită să plătiți pentru această funcție numai dacă este necesar, în mod regulat, pentru a efectua articulații critice care necesită cusături perfecte, cu penetrare profundă. Dacă planurile includ sudarea structurilor convenționale pentru curte sau repararea mașinilor, atunci nu trebuie să plătiți în exces.

Întrerupător de circuit

Dacă în timpul funcționării dispozitivul se încălzește sau se produce un scurtcircuit în virajele înfășurării transformatorului, atunci piesele se pot topi și arde. Pentru aceasta, dispozitivele semiautomatice sunt echipate cu întrerupătoare care funcționează automat în astfel de situații.Acest lucru protejează echipamentele, cablurile și oamenii, dacă este amplasat pe partea sub tensiune (stă pe o structură conectată la sol).

Dacă unitatea de sudură nu are o astfel de protecție, atunci conectarea acesteia necesită instalarea suplimentară a unei mașini externe și a sursei de alimentare din rețea numai după aceasta. Dar pentru utilizarea staționară într-un garaj sau acasă, aceasta nu este o problemă. Modelele echipate cu un întreruptor intern sunt justificate numai în cazul transportului și sudării frecvente într-un loc nou în condiții necunoscute.

Indicație digitală

Echipamentul poate avea o scară trasată și un comutator manual, a cărei rotație oferă o idee aproximativă a valorii schimbării curentului de sudare și a vitezei de alimentare a sârmei. Pentru garaj și pentru sarcinile simple de sudare a unui gard, este suficient.

Dacă doriți să faceți conexiuni din metale subțiri (caroseria mașinii) sau aluminiu, este mai bine să alegeți un dispozitiv semiautomatic cu indicație digitală care să ajute la setarea corectă a valorilor dorite și să le amintiți pentru viitor. Reglarea pe aceasta se efectuează prin rotirea roții sau cu ajutorul butoanelor „+” și „-”, iar numerele strălucesc pe tabel de tablou și sunt vizibile clar în încăperile slab iluminate.

Calitatea cablurilor de rețea

Cablul de alimentare prezintă tensiuni mecanice și termice. Ei merg pe ea, aruncă obiecte, le aruncă. Dintr-o astfel de operație, firul se va uza rapid și va expune conductoarele cu tensiune. Având în vedere acest lucru, este indicat să alegeți mașini semiautomate cu izolație dublă a cablurilor. Dar pentru un loc staționar în care sârma este așezată bine sub perete și închisă (cu o cutie sau tablă), este suficient un strat de izolație.

Secțiunea transversală a cablului este importantă pentru a asigura transmiterea tensiunii. Pentru un dispozitiv semiautomatic, această valoare pornește de la 10 mm2. Cu cât mașina de sudare este mai puternică, cu atât miezurile de cupru ar trebui să fie mai groase. Pentru modelele de 400 A, grosimea cablurilor de rețea poate atinge 25 mm2.

Oportunitate de MMA

Pe lângă sudarea MIG / MAG, unele dispozitive semiautomatice au un alt conector pentru conectarea unui suport convențional și sudarea cu un electrod acoperit. Acest lucru este util pentru tăierea metalului în locuri greu accesibile, unde nu puteți trage un disc dintr-o râșniță. Dar, pentru aceasta, aparatul ar trebui să poată crește rezistența curentului la 250-300 A. Această funcție este utilă și pentru sudarea adânc în conductă, unde mâna nu se târâ și lipirea de la torță lipsește, dar puteți atinge un electrod lung de 40 cm.

Alegerea unui dispozitiv semiautomatic de sudare în funcție de sarcinile prevăzute

Acum puteți combina cunoștințele dobândite și parametrii cheie de grup pentru alegerea unui dispozitiv semiautomatic de sudare pentru nevoi specifice.

HUNDRED, reparație caroserie auto cu curățarea ulterioară a cusăturilor

Un model cu un fir de 0,8 mm, un curent maxim de 150 A, într-o singură unitate cu mecanism de alimentare cu două role este adecvat. Va fi necesară o alimentare de 220 V, o lungime a arzătorului de 2-3 m, un cilindru de dioxid de carbon.

Repararea echipamentelor speciale, sudarea containerelor, sere, uși, porți, garduri

Veți avea nevoie de un dispozitiv semiautomatic cu un fir de 1,0-1,2 mm, care emite până la 250 A, dar care să se conecteze la o rețea casnică de 220 V. Pentru a proteja bazinul de sudură, aveți nevoie de un amestec de argon și dioxid de carbon. Cusături mai fine vor fi obținute cu un mecanism de alimentare cu patru role și un canal de cablu lungime de 3 m.

Sudarea cadrelor și a altor structuri metalice de la canale, colțuri și țeavă de profil cu o grosime a peretelui de 10 mm și mai mult.

Un dispozitiv semiautomatic cu 380 V, având 400 A., va face față unei astfel de sarcini.Gazul inert va fi MIX și este mai bine să alegeți un alimentator de sârmă de tip separat, cu o lungime a torței de 5 m. Acest lucru va simplifica mișcarea în jurul unei structuri mari. Șanțurile de pe role trebuie să corespundă cu un diametru de sârmă de 1,6 mm.

Alegerea unui dispozitiv semiautomatic se poate face corect, sub rezerva sfaturilor de mai sus. Poate fi necesar să citiți în repetate rânduri una sau două secțiuni pentru a-ți da seama de ceva, dar în final, mașina de sudat achiziționată va satisface pe deplin nevoile.