În construcțiile moderne, materialele transparente sunt utilizate pe scară largă, adesea formând complet aspectul clădirilor. Împreună cu sticla obișnuită, proprietățile de policarbonat monolitic sunt, de asemenea, răspândite, iar utilizarea acestora face posibilă crearea de structuri unice de construcție. Acest plastic are caracteristici tehnice excelente, ceea ce îl face indispensabil pentru construcția de structuri în diverse scopuri.

Cuprins:

- Ce este policarbonatul monolit?

- Raportul policarbonatului monolitic la temperatură

- Rezistența chimică a materialului

- Rezistența mecanică a policarbonatului ISO 527

- Grosimea foii și gravitatea specifică

- Rezistent la UV

- Performanță la foc

- Durata de serviciu

- Parametrii mediului

- Transmiterea luminii

- Izolație termică

- izolată fonic

- Rezistent la umiditate

- Culorile panoului

- Numirea și scopurile policarbonatului monolitic

- Complexitatea structurilor de montare din policarbonat monolitic

Ce este policarbonatul monolit?

Acest material a fost obținut pentru prima dată la sfârșitul secolului XIX ca produs secundar în sinteza medicamentelor pentru ameliorarea durerii. Se ridică o întrebare naturală: ce este policarbonatul monolit și ce proprietăți are? Este un compus insolubil de transparență în apă și multe alte lichide care pot concura cu sticla de silicat de înaltă calitate.

Caracteristicile tehnice din policarbonat monolitic, la cel mai înalt nivel, aparțin grupului de termoplastici. Cei mai utilizați compuși aromatici sintetizați din bisfenol A. La rândul său, această substanță este obținută prin condensarea componentelor relativ ieftine a acetonei și fenolului. Această circumstanță face posibilă utilizarea sa pe scară largă în construcții și în alte domenii.

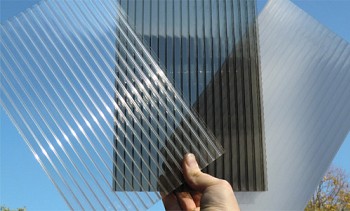

Policarbonatul monolitic este furnizat consumatorului sub formă de foaie cu o grosime de 1 până la 12 mm într-o dimensiune standard de 205 × 305 mm. Prin comandă specială este posibilă fabricarea panourilor cu alți parametri geometrici menținând lățimea. Această limitare se datorează dimensiunilor standard ale extruderului folosit la fabricarea polimerului.

Producția industrială de policarbonat monolitic se realizează în conformitate cu TU 6-19-113-87. Acest lucru oferă materialului caracteristicile necesare în următorii parametri: rezistența la tracțiune, rezistența la impact și rezistența la temperaturi scăzute și ridicate. În prezent, gama de policarbonate produse în țara noastră și în străinătate constă din zeci de articole.

În această listă, următoarele note ale acestui material, diferite în unele proprietăți și caracteristici:

- PC-005 și PC-003 sunt polimeri cu vâscozitate ridicată, până de curând PK-1.

- PC-007 termoplastic cu vâscozitate medie a înlocuit policarbonatele PK-2 și PK-LT-10.

- Material RS-010 cu vâscozitate scăzută, desemnat anterior PK-LT-12 și PK-3.

- Panourile termostabilizate PK-LT-18-m vopsite în negru (până de curând, PK-4).

- PK-5 - un material special dezvoltat în scopuri medicale, este utilizat împreună cu policarbonatele monolitice importate.

- PK-6 - foi pentru dispozitive optice și structuri de iluminat.

- PK-LST-30 - material cu umplutură din silicon sau sticlă de cuarț (fostă denumire PK-LSV-30 și PK-NKS).

- PK-M-1 - panouri cu un coeficient minim de frecare a suprafeței.

- PK-M-2 - rezistență ridicată la microcracking și proprietăți excelente de combatere a incendiilor. În prezent nu are analogi în lume.

- PK-TS-16-OD - material aparținând celei mai mari categorii din punct de vedere al rezistenței la flacără deschisă și la temperaturi ridicate. Panourile sunt proiectate special pentru structuri cu cerințe stricte de protecție împotriva incendiilor.

În plus față de policarbonatele monolitice transparente, industria oferă panourilor de consum cu un grad redus de transmitere a luminii de diferite culori.

Raportul policarbonatului monolitic la temperatură

Indicatorii de rezistență ai panourilor de polimeri la condițiile climatice sunt determinați de standardele rusești și internaționale relevante. Policarbonatul monolitic are o rezistență semnificativă la îngheț, poate fi utilizat pentru fabricarea de structuri exterioare. Acesta din urmă poate fi utilizat la temperaturi de până la - 50 ° C, cu condiția să nu existe sarcini mecanice, la - 40 ° C acest material poate rezista la șocuri.

Rezistența la căldură a majorității gradelor de policarbonate este de până la + 120 ° C. Pentru probele individuale, această cifră atinge +150 ° C. Ca toate materialele, când polimerul este încălzit ca mărime, coeficientul de expansiune liniară termică este determinat de o tehnică specială. Pentru policarbonatul monolitic, valoarea sa este de 6,5 × 10-5 m / ° C, ceea ce îi permite să fie utilizat pentru fabricarea de structuri critice exterioare. Ei funcționează cu succes în condiții cu diferențe semnificative de temperatură.

Rezistența chimică a materialului

Policarbonatul monolitic este un polimer care poate rezista în mod eficient la factori distructivi de mediu. Materialul este inert în raport cu multe medii agresive, iar această capacitate depinde de temperatură și concentrație a substanțelor.

Panourile sunt rezistente la substanțe chimice la următorii compuși:

- Acizi organici și anorganici și soluții ale sărurilor lor.

- Reductori și agenți de oxidare de diferite tipuri.

- Alcooli și detergenți sintetici.

- Grăsimi organice, combustibili și lubrifianți.

Cu toate acestea, unii compuși chimici sunt capabili să reacționeze cu polimerul, ceea ce duce la distrugerea treptată a panourilor.

Pentru comoditatea cititorului, informațiile despre rezistența policarbonatului la anumite lichide sunt prezentate sub forma unui tabel:

| Acidul acetic | + | hexan | + |

| sare | + | Peroxid de hidrogen, concentrație de până la 30% | + |

| Alcool butilic | + | Benzina, motorina si uleiuri minerale | + |

| Alcool etilic | + | amoniac | – |

| Acid clorhidric, până la 20% | + | Acetat de butil | – |

| propan | + | Alcool dietilic | – |

| Acid boric | + | Alcool metilic | – |

| Permanganat de potasiu, max. conc. 10% | + | Soluții alcaline | – |

| Semnul „+” din tabel indică rezistența materialului la expunerea prelungită la substanța specificată. | |||

Rezistența mecanică a policarbonatului ISO 527

Panourile se caracterizează prin capacitatea lor de a rezista la o mare varietate de încărcături pentru o perioadă semnificativă de timp. Certificarea policarbonatului din punct de vedere al rezistenței mecanice se face în conformitate cu cerințele standardelor rusești, americane și internaționale.

Avantajele acestui material includ următoarele:

- Rezistența la îndoire a polimerului este verificată conform ISO 178 și se ridică la 95 MPa, în funcție de grad.

- Modulul elastic din acest test se află la 2600 MPa.

- Rezistența la tracțiune a foii atunci când este testată pentru rupere în conformitate cu ISO 527 - până la 60 MPa.

- Modulul elastic la astfel de încărcări este de până la 2200 MPa, cu alungirea relativă a probei, în unele cazuri, ajunge la 100%.

- Vâscozitatea policarbonatului monolitic testată folosind metoda Charlie pentru produsele cu o incizie la o anumită adâncime nu este mai mare de 30 - 40 kJ / m².

- Un indicator similar pentru Izod este cuprins între 600 și 800 J / m.

Folia din policarbonat este foarte rezistentă la impact. Deci, în timpul testării fără incizie preliminară a materialului, acesta a rămas intact la sarcinile maxime realizabile în laborator.Panourile deosebit de durabile sunt utilizate pentru fabricarea de produse de protecție și mijloace pentru a asigura siguranța cetățenilor și a forțelor de ordine.

Policarbonatul monolitic, spre deosebire de sticlă, se poate îndoi în condiții normale de mediu. Proprietatea indicată a materialului este utilizată pe scară largă la fabricarea diverselor tipuri de structuri rotunjite: copertine, garduri și altele asemenea. Această calitate se caracterizează printr-o rază de îndoire limitativă, care depinde de grosimea foii.

Informații detaliate despre această problemă sunt prezentate pe grafic:

Dependența maximă a razei de îndoire posibile de grosimea unei foi de policarbonat monolitic.

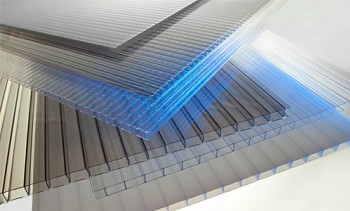

Grosimea foii și gravitatea specifică

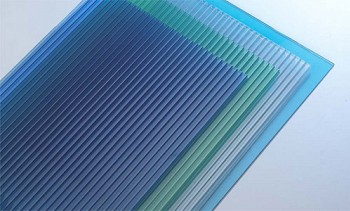

Industria oferă o gamă extinsă de panouri transparente și opace într-o mare varietate de culori. Caracteristicile policarbonatului monolitic, care sunt unice în multe privințe, au o densitate de 1200 kg / m3. Aceasta este semnificativ mai mică decât cea a geamului, care are mai mult de două ori greutatea specifică. Această circumstanță face posibilă facilitarea multă a multor structuri de construcție, cu condiția ca rezistența lor mecanică să fie menținută la nivelul corespunzător.

Cunoașterea unui astfel de indicator precum greutatea unui metru pătrat de policarbonat monolitic este necesară pentru a determina masa materialului de acoperiș în timpul lucrărilor de proiectare și construcție.

Valoarea masei policarbonatului monolit va depinde de grosimea foii de material:

Dependența de greutatea unei foi standard de policarbonat monolit, dimensiunea 2050x3050 mm, de grosimea acesteia.

Rezistent la UV

Panourile din policarbonat monolitic au transmisie selectivă a luminii. Pentru a obține acest efect, prin extrudare se aplică un strat protector pe suprafața foii. Grosimea acestui strat este suficientă pentru a întârzia și absorbi radiațiile din partea ultraviolete a spectrului, în timp ce lumina infraroșie vizibilă și moale pătrunde liber prin barieră. În funcție de marca plăcii, se aplică o acoperire de protecție pe una sau ambele părți.

Tehnologia de extrudare folosită elimină posibilitatea delaminării de la bază datorită întrepătrunderii materialelor. O altă tehnologie pentru protejarea panoului împotriva expunerii la radiațiile UF este utilizarea aditivilor speciali ai stabilizatorilor în volumul de plastic. Această metodă de protecție a polimerilor este mai scumpă, dar eficiența sa este mult mai mare.

Pentru a proteja policarbonatul monolit de daune în timpul depozitării și transportului, acesta este lipit cu o peliculă de plastic. Indică marca panoului și partea pe care se aplică acoperirea de protecție. Filmul este îndepărtat direct în timpul instalării sau imediat după acesta, în caz contrar va fi dificil să îl scoateți de pe suprafața panoului.

Performanță la foc

Policarbonatul sub influența unei flăcări deschise și atunci când este depășită o anumită temperatură, începe să se topească și se aprinde. După încheierea expunerii externe, acest proces se estompează spontan. Panourile confecționate din material polimeric au următoarele caracteristici pentru a asigura siguranța la incendiu:

- rezistență la temperaturi ridicate și flacără deschisă;

- în timpul combustiei, formarea fumului este minimă;

- produsele de ardere nu sunt toxice;

- indicele de oxigen al materialului este de 28-30%.

Policarbonatul monolitic face parte din categoria materialelor auto-stingătoare. Acest lucru îi permite să fie clasificat în categoria de siguranță împotriva incendiilor V-1 (B1), în conformitate cu cerințele standardelor UL-94 și DIN 4102. În același timp, în procesul de producție nu sunt utilizate substanțe ignifuge și alți aditivi.

Durata de serviciu

Panourile din policarbonat monolitic sunt fabricate din granule prin extrudare sau turnare prin injecție.

Durata de viață a acestui material este determinată de următorii factori:

- calitatea materiilor prime și respectarea condițiilor tehnice de fabricație;

- instalare corectă;

- condițiile climatice și expunerea la factori adverse de mediu.

Diferiți producători își declară condițiile de utilizare a materialului, în timp ce cifra minimă depășește 10 ani. Studiile efectuate într-un laborator specializat au arătat expunerea pe termen lung (mai mult de 2000 de ore) determină o scădere a permeabilității panoului sub 10%. Aceasta corespunde aproximativ 20 de ani de exploatare a policarbonatelor în regiunile deșertice din Arizona sau Israel.

Parametrii mediului

Așa cum am menționat mai sus, policarbonatul monolit este produs din granulat brut pe echipamente speciale cu un ciclu tehnologic închis. Această metodă de fabricare a panourilor vă permite să minimizați impactul negativ asupra mediului. Materialul în sine se caracterizează prin inerție chimică și nu emite substanțe nocive și periculoase pentru oameni și animale.

Policarbonatul monolitic în funcție de caracteristicile sale de mediu este recomandat pentru utilizare în interior. Marci speciale de panouri sunt realizate special pentru utilizare în medicină și industria farmaceutică. Permiteți utilizarea acestui material în construcții pentru a realiza decorațiuni exterioare și interioare.

Transmiterea luminii

Industria produce mai multe tipuri de policarbonat cu indicatori diferiți de permeabilitate la lumina solară și iluminare artificială. În ceea ce privește transmisia de lumină, panourile transparente au următorii indicatori de la 86 la 89%. În acest caz, introducerea de aditivi speciali în material permite modificarea proprietăților optice ale materialului și obținerea absorbției maxime a razelor ultraviolete ale spectrului.

Alți indicatori optici ai policarbonatului caracterizează gradul de transparență al acestuia. Astfel, indicele de galbenus al probelor incolore nu este mai mult de o unitate, iar gradul de turbiditate nu depășește 0,5%. Panourile confecționate din acest polimer nu sunt în niciun fel inferioare sticlei de siliciu și, împreună cu alte avantaje, își păstrează caracteristicile pe parcursul întregului ciclu de viață.

Izolație termică

Policarbonatul monolitic nu face parte din categoria materialelor menite să reducă pierderile de energie prin plicurile de construcție. Cu toate acestea, aceste panouri au o conductivitate termică mai mică decât sticla obișnuită a geamurilor. Pentru policarbonat, această caracteristică are o valoare de 0,2 W / mK, măsurătorile au fost efectuate conform metodei aprobate de standardul DIN 52612. Geamul geamului are, de asemenea, o conductivitate termică mare.

Trebuie avut în vedere faptul că proprietățile izolatoare ale materialului cresc odată cu creșterea grosimii. Deci, ceteris paribus, o foaie de policarbonat monolitic de 8 mm este cu aproape 20% mai eficientă decât sticla similară. O diferență și mai mare este observată atunci când instalați două sau mai multe panouri cu un decalaj de aer între ele. În ultimii ani, acest polimer este din ce în ce mai utilizat în sticlă în loc de sticlă tradițională.

Balconul este vitrat cu policarbonat monolit.

izolată fonic

Policarbonatul monolitic are o structură interioară vâscoasă a plăcii și, datorită acestei caracteristici, este capabil să absoarbă efectiv sunetele. Conform rezultatelor măsurătorilor, nivelul de izolare fonică pentru plăci cu o grosime de 4 până la 12 mm variază de la o valoare minimă de 18 dB și o valoare maximă de 23 dB.

Policarbonatul monolitic are o densitate mai mică decât sticla ferestrei și, în consecință, este capabil să atenueze semnificativ undele sonore, mai ales în domeniul de frecvență joasă. Această proprietate a materialului îi permite să fie utilizată pentru fabricarea și instalarea ecranelor insonorizante de-a lungul drumurilor aglomerate.

Rezistent la umiditate

Policarbonatul monolitic este neigroscopic, cu alte cuvinte, polimerul nu absoarbe apa. Această proprietate face posibilă utilizarea acesteia în încăperi cu umiditate ridicată în sere, băi fierbinți, bazine și alte structuri de acest fel.Pentru a preveni condensarea pe suprafața interioară a plăcii în timpul procesului de producție, se poate aplica un film de polimer special. Clase speciale de material sunt marcate pe pelicula de protecție și sunt instalate în interiorul acoperirii în timpul instalării.

Culorile panoului

Producătorii de policarbonat monolit oferă clienților lor, pe lângă foile transparente, și cele pictate. În diferite companii, gama de culori a plăcilor poate diferi semnificativ de produsele întreprinderilor concurente.

Cele mai frecvente sunt următoarele culori ale plăcii:

Colorarea panoului se realizează prin introducerea pigmentului în masa materialului imediat înainte de modelare. Această tehnologie asigură o uniformitate înaltă a culorii și o durabilitate semnificativă. Compoziția de colorare este distribuită uniform pe întregul panou, ceea ce împiedică arderea acestuia. Companiile individuale care produc acest material oferă și alte soluții de culoare personalizate.

Numirea și scopurile policarbonatului monolitic

Panourile din plastic transparent și pictat devin din ce în ce mai populare în rândul consumatorilor și devin din ce în ce mai mult un înlocuitor pentru silicatul și sticla de cuarț. Policarbonatul monolitic, a cărui utilizare în construcție se extinde constant, este la cerere în alte industrii.

Principalele domenii de utilizare pentru panourile transparente și vopsite sunt următoarele:

1. Fabricarea cupolelor ușoare în clădiri și pe stradă.

2. Lustruirea suprafețelor verticale în construcția clădirilor rezidențiale și a clădirilor publice.

3. Dispozitivul baldachinelor, vârfurilor deasupra ușilor de intrare și a stațiilor de autobuz.

4. Glazurarea teraselor și a altor structuri de formă complexă cu panouri de îndoire.

5. Dispozitivul de cupole peste piscinele exterioare.

6. Producerea barierelor sonorizante de-a lungul autostrăzilor, care pot reduce semnificativ nivelul de zgomot.

7. Producția de sere, camere de încălzit și conservatoare.

8. Instalarea pereților despărțitori în birouri, comerț, muzee și săli de expoziții, precum și în întreprinderi industriale.

9. Producția de medii publicitare în aer liber și afișaje în stadioane, gări și alte locuri publice.

10. Dispozitivul podelelor transparente cu iluminare de fundal.

11. Protecții pentru scări și balcoane.

12. Instalarea barierelor de protecție pe laturile terenurilor de hochei.

În ultimii ani, domeniul de aplicare al panourilor monaritice din policarbonat s-a extins tot mai mult. Materialul este utilizat și în instituțiile medicale pentru instalarea de cutii cu condiții sterile și pentru producerea altor echipamente speciale.

Complexitatea structurilor de montare din policarbonat monolitic

Acest material este simplu și convenabil la fabricarea, modelarea și fixarea pieselor. Pentru a lucra cu policarbonat monolitic, se pot folosi unelte manuale sau electrice cu o suprafață de tăiere din oțel. Este important ca tăieturile circulare sau cu bandă să aibă o ascuțire corectă. Pentru utilizare profesională, se recomandă unelte cu vârf de carbură sau carbură cu răcirea locului de tăiere sau găurirea cu aer comprimat.

La fabricarea structurilor din policarbonat monolitic sunt permise următoarele metode de prelucrare a materialului:

- Frezare.

- Tăierea cu un ferăstrău circular, ferăstrău cu bandă sau foarfece.

- Forarea sau perforarea găurilor cu un dispozitiv special.

- Tăierea cu laser a materialului.

Foile de policarbonat monolitic pot fi formate la rece și la cald. În acest caz, raza minimă de îndoire admisă trebuie să fie de 150 de ori mai mare decât grosimea panoului. Rotunjirea foilor trebuie făcută exclusiv de-a lungul liniei de extrudare. Direcția corectă de îndoire trebuie indicată pe filmul de protecție, care este îndepărtat în timpul instalării.

Foi de fixare pe structurile de construcție pot fi realizate cu șuruburi autofiletante cu șaibă de presă și garnituri de polimer sau cauciuc.Panourile separate sunt interconectate folosind solvenți speciali, sudare și alte metode. Instalarea corectă a policarbonatului monolit oferă posibilitatea utilizării acestuia pe întregul ciclu de viață.