V moderní konstrukci se široce používají průhledné materiály, které často zcela vytvářejí vzhled budov. Spolu s běžným sklem jsou také rozšířeny monolitické polykarbonátové vlastnosti, jejichž použití umožňuje vytvářet jedinečné stavební struktury. Tento plast má vynikající technické vlastnosti, díky čemuž je nezbytný pro konstrukci konstrukcí pro různé účely.

Obsah:

- Co je to monolitický polykarbonát?

- Poměr monolitického polykarbonátu k teplotě

- Chemická odolnost materiálu

- Mechanická pevnost polykarbonátu ISO 527

- Tloušťka plechu a měrná hmotnost

- UV odolnost

- Požární výkon

- Životnost

- Parametry prostředí

- Prostup světla

- Tepelná izolace

- Zvuková izolace

- Odolné vůči vlhkosti

- Barvy panelu

- Jmenování a rozsahy monolitického polykarbonátu

- Složitost montážních struktur z monolitického polykarbonátu

Co je to monolitický polykarbonát?

Tento materiál byl poprvé získán na konci 19. století jako vedlejší produkt při syntéze léčiv pro úlevu od bolesti. Vyvstává zcela přirozená otázka: co je monolitický polykarbonát a jaké vlastnosti má? Je to nerozpustná transparentní sloučenina ve vodě a mnoha dalších kapalinách, které mohou konkurovat vysoce kvalitnímu křemičitanovému sklu.

Monolitické polykarbonátové technické vlastnosti, které jsou na nejvyšší úrovni, patří do skupiny termoplastů. Nejrozšířenější aromatické sloučeniny syntetizované z bisfenolu A. Tato látka se zase získá kondenzací relativně levných složek acetonu a fenolu. Tato okolnost umožňuje jeho široké použití ve stavebnictví a dalších oborech.

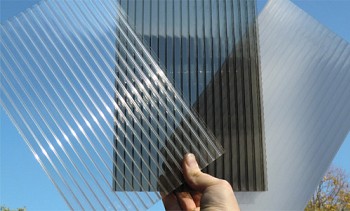

Monolitický polykarbonát se dodává spotřebiteli ve formě deskového materiálu o tloušťce 1 až 12 mm ve standardní velikosti 205 × 305 mm. Na zvláštní objednávku je možné vyrábět panely s jinými geometrickými parametry při zachování šířky. Toto omezení je způsobeno standardními rozměry extrudéru použitého k výrobě polymeru.

Průmyslová výroba monolitického polykarbonátu se provádí v souladu s TU 6-19-113-87. To poskytuje materiálu nezbytné vlastnosti v následujících parametrech: pevnost v tahu, rázová houževnatost a odolnost vůči nízkým a vysokým teplotám. V současné době se sortiment polykarbonátů vyráběných u nás i v zahraničí skládá z desítek položek.

V tomto seznamu jsou následující vlastnosti tohoto materiálu odlišné v některých vlastnostech a vlastnostech:

- PC-005 a PC-003 jsou polymery s vysokou viskozitou, donedávna PK-1.

- Polykarbonáty PK-2 a PK-LT-10 nahradily termoplasty střední viskozity PC-007.

- Materiál RS-010 s nízkou viskozitou, dříve označený jako PK-LT-12 a PK-3.

- Termostabilizované panely PK-LT-18-m natřené černě (donedávna PK-4).

- PK-5 - materiál speciálně vyvinutý pro lékařské účely, se používá společně s dováženými monolitickými polykarbonáty.

- PK-6 - listy pro optická zařízení a světelné struktury.

- PK-LST-30 - materiál s plnivem vyrobeným z křemíkového nebo křemenného skla (dříve označení PK-LSV-30 a PK-NKS).

- PK-M-1 - panely s minimálním koeficientem tření povrchu.

- PK-M-2 - vysoká odolnost proti mikrokrakování a vynikající protipožární vlastnosti. V současné době nemá na světě žádné analogy.

- PK-TS-16-OD - materiál patřící do nejvyšší kategorie z hlediska odolnosti vůči otevřenému ohni a vysokým teplotám. Panely jsou speciálně navrženy pro konstrukce s přísnými požadavky na protipožární ochranu.

Kromě průhledných monolitických polykarbonátů nabízí průmysl spotřebitelské panely s nízkým stupněm propustnosti světla různých barev.

Poměr monolitického polykarbonátu k teplotě

Indikátory odporu polymerních panelů vůči klimatickým podmínkám jsou stanoveny příslušnými ruskými a mezinárodními standardy. Monolitický polykarbonát má výraznou mrazuvzdornost, lze jej použít pro výrobu venkovních konstrukcí. Ten lze použít při teplotách až do - 50 ° C za předpokladu, že nedochází k mechanickému zatížení, tento materiál při - 40 ° C vydrží i nárazům.

Tepelná odolnost většiny druhů polykarbonátů je až + 120 ° C. U jednotlivých vzorků dosahuje toto číslo +150 ° C. Stejně jako všechny materiály, i když je polymer zahříván, je koeficient tepelné lineární roztažnosti určen speciální technikou. U monolitického polykarbonátu je jeho hodnota 6,5 × 10–5 m / ° C, což umožňuje jeho použití pro výrobu kritických venkovních struktur. Úspěšně pracují v podmínkách s výraznými teplotními rozdíly.

Chemická odolnost materiálu

Monolitický polykarbonát je polymer, který dokáže odolávat destruktivním faktorům prostředí. Materiál je vůči mnoha agresivním médiím inertní a tato schopnost závisí na teplotě a koncentraci látek.

Panely jsou vysoce chemicky odolné vůči následujícím sloučeninám:

- Organické a anorganické kyseliny a roztoky jejich solí.

- Reduktory a oxidační činidla různých typů.

- Alkoholy a syntetické detergenty.

- Organické tuky, paliva a maziva.

Některé chemické sloučeniny jsou však schopné reagovat s polymerem, což vede k postupnému ničení panelů.

Pro pohodlí čtenáře jsou informace o odolnosti polykarbonátu vůči určitým kapalinám uvedeny ve formě tabulky:

| Kyselina octová | + | Hexane | + |

| Sůl | + | Peroxid vodíku, koncentrace až 30% | + |

| Butylalkohol | + | Benzín, nafta a minerální oleje | + |

| Ethylalkohol | + | Amoniak | – |

| Kyselina chlorovodíková, až 20% | + | Butylacetát | – |

| Propan | + | Diethylalkohol | – |

| Kyselina boritá | + | Methylalkohol | – |

| Permanganát draselný, max. konc. 10% | + | Alkalické roztoky | – |

| Znak „+“ v tabulce označuje odolnost materiálu vůči dlouhodobé expozici specifikované látce. | |||

Mechanická pevnost polykarbonátu ISO 527

Panely jsou charakterizovány svou schopností odolávat širokému spektru zatížení po významnou dobu. Certifikace polykarbonátu z hlediska mechanické pevnosti se provádí v souladu s požadavky ruských, amerických a mezinárodních norem.

Mezi výhody tohoto materiálu patří:

- Ohybová pevnost polymeru se kontroluje podle ISO 178 a činí 95 MPa, v závislosti na stupni.

- Modul pružnosti v tomto testu je v rozmezí 2600 MPa.

- Pevnost v tahu listu při zkoušce na roztržení podle ISO 527 až do 60 MPa.

- Elastický modul při takovém zatížení je až 2200 MPa s relativním prodloužením vzorku v některých případech dosahuje 100%.

- Viskozita monolitického polykarbonátu při zkoušce metodou Charlie pro výrobky se zářezem do určité hloubky není větší než 30 - 40 kJ / m².

- Podobný ukazatel pro Izod je v rozmezí od 600 do 800 J / m.

Polykarbonátová deska je vysoce odolná proti nárazu. Během zkoušek bez předběžného incize materiálu tak zůstal neporušený při maximálním zatížení dosažitelném v laboratoři.Obzvláště odolné panely se používají k výrobě ochranných výrobků a prostředků k zajištění bezpečnosti občanů a úředníků činných v trestním řízení.

Monolitický polykarbonát se na rozdíl od skla může za normálních okolních podmínek ohýbat. Uvedená vlastnost materiálu se široce používá při výrobě různých druhů zaoblených struktur: markýzy, ploty a podobně. Tato kvalita se vyznačuje omezeným poloměrem ohybu, který závisí na tloušťce plechu.

Podrobné informace o tomto čísle jsou uvedeny v tabulce:

Závislost maximálního možného poloměru ohybu na tloušťce vrstvy monolitického polykarbonátu.

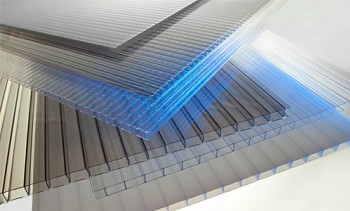

Tloušťka plechu a měrná hmotnost

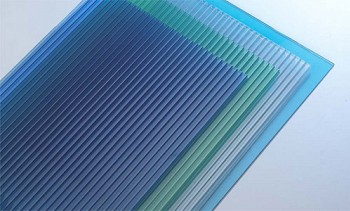

Průmysl nabízí širokou škálu průhledných a neprůhledných panelů v široké škále barev. Monolitické polykarbonátové charakteristiky, které jsou v mnoha ohledech jedinečné, mají hustotu 1200 kg / m3. To je výrazně nižší než u okenního skla, které má více než dvojnásobek měrné hmotnosti. Tato okolnost umožňuje značně usnadnit mnoho stavebních konstrukcí za předpokladu, že jejich mechanická pevnost je udržována na vhodné úrovni.

Znalost takového ukazatele, jako je hmotnost jednoho čtverečního metru monolitického polykarbonátu, je nezbytná pro stanovení hmotnosti střešní hmoty během projektování a výstavby.

Hmotnostní hodnota monolitického polykarbonátu bude záviset na tloušťce vrstvy materiálu:

Závislost hmotnosti standardního listu monolitického polykarbonátu, velikost 2050x3050 mm, na jeho tloušťce.

UV odolnost

Monolitické polykarbonátové panely mají selektivní propustnost světla. K dosažení tohoto účinku se na povrch desky nanáší protlačováním protlačovací povlak. Tloušťka této vrstvy je dostatečná pro zpoždění a absorpci záření z ultrafialové části spektra, zatímco viditelné a měkké infračervené světlo volně proniká bariérou. V závislosti na značce desky se ochranný povlak nanáší na jednu nebo obě strany.

Použitá technologie vytlačování vylučuje možnost delaminace ze základny kvůli vzájemnému pronikání materiálů. Další technologií pro ochranu panelu před vystavením UF záření je použití speciálních aditiv stabilizátorů v objemu plastu. Tento způsob ochrany polymeru je dražší, ale jeho účinnost je mnohem vyšší.

Aby byl monolitický polykarbonát chráněn před poškozením během skladování a přepravy, je lepen plastovou fólií. Označuje značku panelu a stranu, na kterou je ochranný povlak nanesen. Fólie se odstraní přímo během instalace nebo bezprostředně po ní, v opačném případě bude obtížné ji odstranit z povrchu panelu.

Požární výkon

Polykarbonát pod vlivem otevřeného plamene a při překročení určité teploty se začne tavit a zapálí se. Po ukončení vnější expozice tento proces spontánně zmizí. Panely vyrobené z polymerního materiálu mají z hlediska zajištění požární bezpečnosti následující vlastnosti:

- odolnost vůči vysokým teplotám a otevřenému ohni;

- během spalování je tvorba kouře minimální;

- produkty spalování nejsou toxické;

- index kyslíku v materiálu je 28-30%.

Monolitický polykarbonát patří do kategorie samozhášecích materiálů. To umožňuje, aby byl klasifikován jako požární bezpečnost kategorie V-1 (B1) v souladu s požadavky norem UL-94 a DIN 4102. Současně se ve výrobním procesu nepoužívají žádné samozhášecí přísady a další přísady.

Životnost

Monolitické polykarbonátové desky se vyrábějí z granulí vytlačováním nebo vstřikováním.

Životnost tohoto materiálu je určována následujícími faktory:

- kvalita surovin a soulad s technickými podmínkami výroby;

- správná instalace;

- klimatické podmínky a vystavení nepříznivým okolním faktorům.

Různí výrobci uvádějí své podmínky použití materiálu, přičemž minimální hodnota přesahuje 10 let. Studie provedené ve specializované laboratoři prokázaly, že dlouhodobá expozice (více než 2000 hodin) způsobuje snížení propustnosti panelu o méně než 10%. To odpovídá přibližně 20 letům těžby polykarbonátů v pouštních oblastech Arizony nebo Izraele.

Parametry prostředí

Jak bylo uvedeno výše, monolitický polykarbonát se vyrábí ze surového granulátu na speciálních zařízeních s uzavřeným technologickým cyklem. Tento způsob výroby panelů umožňuje minimalizovat negativní dopady na životní prostředí. Samotný materiál je charakterizován chemickou inertností a nevyvolává škodlivé a nebezpečné látky pro lidi a zvířata.

Pro vnitřní použití se doporučuje monolitický polykarbonát podle svých charakteristik prostředí. Speciální značky panelů jsou vyráběny speciálně pro použití v medicíně a farmaceutickém průmyslu. Nechte použití tohoto materiálu ve stavebnictví provádět vnější a vnitřní dekorace.

Prostup světla

Průmysl vyrábí několik typů polykarbonátů s různými indikátory propustnosti pro sluneční světlo a umělé osvětlení. Z hlediska propustnosti světla mají průhledné panely následující indikátory od 86 do 89%. V tomto případě zavedení speciálních přísad do materiálu umožňuje změnit optické vlastnosti materiálu a dosáhnout maximální absorpce ultrafialových paprsků spektra.

Stupeň průhlednosti charakterizují další optické indikátory polykarbonátu. Index žlutosti pro bezbarvé vzorky tedy není větší než jedna jednotka a stupeň zákalu nepřesahuje 0,5%. Panely vyrobené z tohoto polymeru nejsou v žádném případě horší než křemíkové sklo a spolu s dalšími výhodami si zachovávají své vlastnosti po celou dobu životnosti.

Tepelná izolace

Monolitický polykarbonát nepatří do kategorie materiálů určených ke snižování energetických ztrát pomocí obálek budov. Tyto panely však mají nižší tepelnou vodivost než běžné okenní sklo. U polykarbonátu má tato charakteristika hodnotu 0,2 W / mK, měření byla provedena podle metody schválené normou DIN 52612. Okenní sklo má také vysokou tepelnou vodivost.

Je třeba mít na paměti, že izolační vlastnosti materiálu se zvyšující se tloušťkou zvyšují. Takže, ceteris paribus, list monolitického polykarbonátu o tloušťce 8 mm je téměř o 20% účinnější než podobné sklo. Ještě větší rozdíl je pozorován při instalaci dvou nebo více panelů se vzduchovou mezerou mezi nimi. V posledních letech se tento polymer stále častěji používá ve skle místo tradičního skla.

Balkón je zasklen monolitickým polykarbonátem.

Zvuková izolace

Monolitický polykarbonát má viskózní vnitřní strukturu desky a díky této vlastnosti je schopen účinně absorbovat zvuky. Podle výsledků měření se hladina zvukové izolace pro desky o tloušťce 4 až 12 mm pohybuje od minimální hodnoty 18 dB a maximální hodnoty 23 dB.

Monolitický polykarbonát má nižší hustotu než okenní sklo, a proto je schopen výrazně zmírnit zvukové vlny, zejména v nízkofrekvenčním rozsahu. Tato vlastnost materiálu umožňuje použití pro výrobu a instalaci protihlukových clon podél frekventovaných silnic.

Odolné vůči vlhkosti

Monolitický polykarbonát je nehygroskopický, jinými slovy polymer neabsorbuje vodu. Tato vlastnost umožňuje použití v místnostech s vysokou vlhkostí ve sklenících, ohništích, bazénech a dalších strukturách tohoto druhu.Aby se zabránilo kondenzaci na vnitřním povrchu desky během výrobního procesu, lze použít speciální polymerní film. Speciální druhy materiálu jsou vyznačeny na ochranném filmu a jsou instalovány uvnitř povlaku během instalace.

Barvy panelu

Výrobci monolitického polykarbonátu nabízejí svým zákazníkům kromě transparentních fólií i lakované. V různých společnostech se může škála barev desek výrazně lišit od produktů konkurenčních podniků.

Nejběžnější jsou následující barvy desek:

Barvení panelů se provádí zaváděním pigmentu do hmoty materiálu bezprostředně před formováním. Tato technologie poskytuje vysokou uniformitu barev a významnou trvanlivost. Barevná kompozice je rovnoměrně rozložena po celém panelu, což zabraňuje vyhoření. Jednotlivé společnosti vyrábějící tento materiál také nabízejí další vlastní barevná řešení.

Jmenování a rozsahy monolitického polykarbonátu

Transparentní a lakované plastové panely se stávají stále více populární mezi spotřebiteli a stále více nahrazují silikátové a křemenné sklo. V ostatních průmyslových odvětvích je poptávka po monolitickém polykarbonátu, jehož použití ve stavebnictví neustále roste.

Hlavní oblasti použití pro průhledné a malované panely jsou následující:

1. Výroba světelných kopulí v budovách a na ulici.

2. Zasklení svislých ploch při stavbě obytných a veřejných budov.

3. Přístřešek, vrcholy nad vstupními dveřmi a autobusové zastávky.

4. Zasklení teras a jiných struktur komplexního tvaru ohýbacími panely.

5. Zařízení kopule nad venkovními bazény.

6. Výroba bariér pohlcujících zvuk podél dálnic, které mohou výrazně snížit hladinu hluku.

7. Výroba skleníků, skleníků a zimních zahrad.

8. Instalace příček v kancelářích, obchodech, muzeích a výstavních halách, jakož i v průmyslových podnicích.

9. Výroba venkovních reklamních médií a výstav na stadionech, vlakových stanicích a jiných veřejných místech.

10. Zařízení průhledných podlah s podsvícením.

11. Ochrana schodů a balkonů.

12. Instalace ochranných zábran po stranách hokejových hřišť.

V posledních letech se rozsah použití monolitických polykarbonátových panelů stále více rozšiřuje. Tento materiál se také používá ve zdravotnických zařízeních k instalaci krabic se sterilními podmínkami ak výrobě dalšího speciálního vybavení.

Složitost montážních struktur z monolitického polykarbonátu

Tento materiál je jednoduchý a pohodlný při výrobě, lisování a upevňování dílů. Pro práci s monolitickým polykarbonátem lze použít ruční nebo elektrické nářadí s ocelovým řezným povrchem. Je důležité, aby kotoučové nebo pásové pily měly správné ostření. Pro profesionální použití se doporučuje nářadí s karbidovým nebo karbidovým hrotem s chlazením místa řezání nebo vrtáním stlačeným vzduchem.

Při výrobě struktur z monolitického polykarbonátu jsou povoleny následující způsoby zpracování materiálu:

- Frézování

- Řezání kotoučovou pilou, pásovou pilou nebo nůžkami.

- Vrtání nebo děrování děr pomocí speciálního zařízení.

- Laserové řezání materiálu.

Monolitické polykarbonátové desky mohou být tvarovány za studena a za tepla. V tomto případě by minimální přípustný poloměr ohybu měl být 150krát větší než tloušťka panelu. Zaokrouhlování plechu by mělo být prováděno výhradně podél vytlačovací linie. Správný směr ohybu musí být vyznačen na ochranné fólii, která je během instalace odstraněna.

Upevnění plechů ke stavebním konstrukcím lze provést pomocí samořezných šroubů s lisovou podložkou a polymerových nebo gumových těsnění.Jednotlivé panely jsou vzájemně propojeny speciálními rozpouštědly, svařováním a dalšími metodami. Správná instalace monolitického polykarbonátu poskytuje možnost jeho použití během celého životního cyklu.