En la construcción moderna, los materiales transparentes se usan ampliamente, a menudo formando completamente la apariencia de los edificios. Junto con el vidrio ordinario, las propiedades de policarbonato monolítico también están muy extendidas, y su uso permite crear estructuras de construcción únicas. Este plástico tiene excelentes características técnicas, lo que lo hace indispensable para la construcción de estructuras para diversos fines.

Contenido:

- ¿Qué es el policarbonato monolítico?

- La relación de policarbonato monolítico a temperatura

- Resistencia química del material

- Resistencia mecánica del policarbonato ISO 527

- Espesor de chapa y gravedad específica

- Resistente a los rayos UV

- Rendimiento de fuego

- Vida de servicio

- Parámetros ambientales

- Transmisión de luz

- Aislamiento térmico

- Insonorización

- Resistente a la humedad

- Colores del panel

- Nombramiento y alcances de policarbonato monolítico

- La complejidad de las estructuras de montaje hechas de policarbonato monolítico.

¿Qué es el policarbonato monolítico?

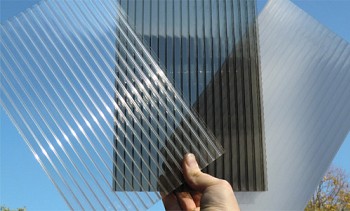

Este material se obtuvo por primera vez a fines del siglo XIX como un subproducto en la síntesis de medicamentos para el alivio del dolor. Surge una pregunta bastante natural: ¿qué es el policarbonato monolítico y qué propiedades tiene? Es un compuesto de transparencia insoluble en agua y muchos otros líquidos que pueden competir con el vidrio de silicato de alta calidad.

Las características técnicas del policarbonato monolítico, que están al más alto nivel, pertenecen al grupo de los termoplásticos. Los compuestos aromáticos más utilizados sintetizados a partir de bisfenol A. A su vez, esta sustancia se obtiene por condensación de componentes relativamente baratos de acetona y fenol. Esta circunstancia hace posible su uso generalizado en la construcción y otros campos.

El policarbonato monolítico se suministra al consumidor en forma de material en láminas con un espesor de 1 a 12 mm en un tamaño estándar de 205 × 305 mm. Por pedido especial es posible fabricar paneles con otros parámetros geométricos manteniendo el ancho. Esta limitación se debe a las dimensiones estándar de la extrusora utilizada para fabricar el polímero.

La producción industrial de policarbonato monolítico se lleva a cabo de acuerdo con TU 6-19-113-87. Esto proporciona al material las características necesarias en los siguientes parámetros: resistencia a la tracción, resistencia al impacto y resistencia a bajas y altas temperaturas. Actualmente, la gama de policarbonatos producidos en nuestro país y en el extranjero consiste en docenas de artículos.

En esta lista, los siguientes grados de este material, diferentes en algunas propiedades y características:

- PC-005 y PC-003 son polímeros de alta viscosidad, hasta hace poco PK-1.

- El termoplástico PC-007 de viscosidad media reemplazó a los policarbonatos PK-2 y PK-LT-10.

- Material RS-010 con baja viscosidad previamente designado PK-LT-12 y PK-3.

- Paneles termoestabilizados PK-LT-18-m pintados en negro (hasta hace poco, PK-4).

- PK-5: un material especialmente desarrollado para fines médicos, se utiliza junto con policarbonatos monolíticos importados.

- PK-6 - láminas para dispositivos ópticos y estructuras de iluminación.

- PK-LST-30: un material con relleno de silicona o vidrio de cuarzo (antigua designación PK-LSV-30 y PK-NKS).

- PK-M-1 - paneles con un coeficiente mínimo de fricción de la superficie.

- PK-M-2: alta resistencia al microcraqueo y excelentes propiedades contra incendios. Actualmente no tiene análogos en el mundo.

- PK-TS-16-OD - material perteneciente a la categoría más alta en términos de resistencia a la llama abierta y altas temperaturas. Los paneles están diseñados específicamente para estructuras con estrictos requisitos de protección contra incendios.

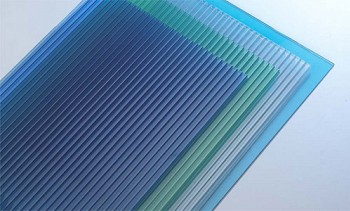

Además de los policarbonatos monolíticos transparentes, la industria ofrece al consumidor paneles con un bajo grado de transmisión de luz de varios colores.

La relación de policarbonato monolítico a temperatura

Los indicadores de resistencia de los paneles de polímero a las condiciones climáticas están determinados por las normas rusas e internacionales pertinentes. El policarbonato monolítico tiene una resistencia a las heladas significativa, se puede usar para la fabricación de estructuras al aire libre. Este último se puede utilizar a temperaturas de hasta - 50 ° C, siempre que no haya cargas mecánicas, a - 40 ° C este material puede soportar incluso golpes.

La resistencia al calor de la mayoría de los grados de policarbonatos es de hasta + 120 ° C. Para muestras individuales, esta cifra alcanza +150 ° C. Como todos los materiales, cuando el polímero se calienta en tamaño, el coeficiente de expansión térmica térmica se determina mediante una técnica especial. Para el policarbonato monolítico, su valor es 6.5 × 10-5 m / ° C, lo que le permite ser utilizado para la fabricación de estructuras críticas al aire libre. Operan con éxito en condiciones con diferencias significativas de temperatura.

Resistencia química del material

El policarbonato monolítico es un polímero que puede resistir eficazmente factores ambientales destructivos. El material es inerte con respecto a muchos medios agresivos, y esta capacidad depende de la temperatura y la concentración de sustancias.

Los paneles son altamente resistentes a los químicos a los siguientes compuestos:

- Ácidos orgánicos e inorgánicos y soluciones de sus sales.

- Reductores y oxidantes de diversos tipos.

- Alcoholes y detergentes sintéticos.

- Grasas orgánicas y combustibles y lubricantes.

Sin embargo, algunos compuestos químicos pueden reaccionar con el polímero, lo que conduce a la destrucción gradual de los paneles.

Para conveniencia del lector, la información sobre la resistencia del policarbonato a ciertos líquidos se presenta en forma de tabla:

| Ácido acético | + | Hexano | + |

| Sal | + | Peróxido de hidrógeno, concentración hasta 30% | + |

| Alcohol butílico | + | Gasolina, diesel y aceites minerales. | + |

| Alcohol etílico | + | Amoniaco | – |

| Ácido clorhídrico, hasta 20% | + | Acetato de butilo | – |

| Propano | + | Alcohol dietílico | – |

| Ácido bórico | + | Alcohol metílico | – |

| Permanganato de potasio, máx. conc. 10% | + | Soluciones alcalinas | – |

| El signo "+" en la tabla indica la resistencia del material a la exposición prolongada a la sustancia especificada. | |||

Resistencia mecánica del policarbonato ISO 527

Los paneles se caracterizan por su capacidad para soportar una amplia variedad de cargas durante un período de tiempo significativo. La certificación de policarbonato en términos de resistencia mecánica se realiza de acuerdo con los requisitos de los estándares rusos, estadounidenses e internacionales.

Las ventajas de este material incluyen lo siguiente:

- La resistencia a la flexión del polímero se verifica de acuerdo con ISO 178 y asciende a 95 MPa, dependiendo del grado.

- El módulo elástico en esta prueba está dentro de 2600 MPa.

- La resistencia a la tracción de la lámina cuando se prueba su rasgado de acuerdo con ISO 527- hasta 60 MPa.

- El módulo elástico a tales cargas es de hasta 2200 MPa con un alargamiento relativo de la muestra que en algunos casos alcanza el 100%.

- La viscosidad del policarbonato monolítico cuando se prueba según el método de Charlie para productos con una incisión de cierta profundidad no es más de 30 - 40 kJ / m².

- Un indicador similar para Izod está en el rango de 600 a 800 J / m.

La lámina de policarbonato es altamente resistente al impacto. Por lo tanto, durante las pruebas sin incisión preliminar del material, permaneció intacto a las cargas máximas alcanzables en el laboratorio.Se utilizan paneles especialmente duraderos para la fabricación de productos de protección y medios para garantizar la seguridad de los ciudadanos y los funcionarios encargados de hacer cumplir la ley.

El policarbonato monolítico, a diferencia del vidrio, puede doblarse en condiciones ambientales normales. La propiedad indicada del material es ampliamente utilizada en la fabricación de varios tipos de estructuras redondeadas: marquesinas, cercas y similares. Esta calidad se caracteriza por un radio de curvatura limitante, que depende del grosor de la lámina.

La información detallada sobre este tema se presenta en la tabla:

Dependencia del radio de curvatura máximo posible del grosor de una lámina de policarbonato monolítico.

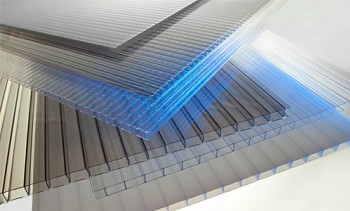

Espesor de chapa y gravedad específica

La industria ofrece una amplia gama de paneles transparentes y opacos en una amplia variedad de colores. Las características de policarbonato monolítico, que son únicas en muchos aspectos, tienen una densidad de 1200 kg / m3. Esto es significativamente más bajo que el del vidrio de la ventana, que tiene más del doble de la gravedad específica. Esta circunstancia puede facilitar en gran medida muchas estructuras de construcción, siempre que su resistencia mecánica se mantenga en el nivel apropiado.

El conocimiento de un indicador como el peso de un metro cuadrado de policarbonato monolítico es necesario para determinar la masa del material del techo durante el trabajo de diseño y construcción.

El valor de masa del policarbonato monolítico dependerá del grosor de la lámina de material:

Depende del peso de una lámina estándar de policarbonato monolítico, tamaño 2050x3050 mm, en su espesor.

Resistente a los rayos UV

Los paneles de policarbonato monolítico tienen transmisión de luz selectiva. Para lograr este efecto, se aplica una capa protectora a la superficie de la lámina por extrusión. El grosor de esta capa es suficiente para retrasar y absorber la radiación de la parte ultravioleta del espectro, mientras que la luz infrarroja visible y suave penetra libremente a través de la barrera. Dependiendo de la marca del tablero, se aplica una capa protectora en uno o ambos lados.

La tecnología de extrusión utilizada elimina la posibilidad de delaminación desde la base debido a la interpenetración de materiales. Otra tecnología para proteger el panel de la exposición a la radiación UF es el uso de aditivos especiales de estabilizadores en el volumen de plástico. Este método de protección con polímeros es más costoso, pero su efectividad es mucho mayor.

Para proteger el policarbonato monolítico del daño durante el almacenamiento y el transporte, está pegado con una película de plástico. Indica la marca del panel y el lado en el que se aplica la capa protectora. La película se retira directamente durante la instalación o inmediatamente después, de lo contrario será difícil quitarla de la superficie del panel.

Rendimiento de fuego

El policarbonato bajo la influencia de una llama abierta y cuando se excede una cierta temperatura, comienza a derretirse y se enciende. Al finalizar la exposición externa, este proceso se desvanece espontáneamente. Los paneles hechos de material polimérico tienen las siguientes características para garantizar la seguridad contra incendios:

- resistencia a altas temperaturas y llamas abiertas;

- durante la combustión, la formación de humo es mínima;

- los productos de combustión no son tóxicos;

- El índice de oxígeno del material es 28-30%.

El policarbonato monolítico pertenece a la categoría de materiales autoextinguibles. Esto permite que se clasifique como categoría de seguridad contra incendios V-1 (B1) de acuerdo con los requisitos de las normas UL-94 y DIN 4102. Al mismo tiempo, no se utilizan retardantes de llama y otros aditivos en el proceso de producción.

Vida de servicio

Los paneles de policarbonato monolítico están hechos de gránulos por extrusión o moldeo por inyección.

La vida de este material está determinada por los siguientes factores:

- calidad de las materias primas y cumplimiento de las condiciones técnicas de fabricación;

- instalación correcta

- condiciones climáticas y exposición a factores ambientales adversos.

Diferentes fabricantes declaran sus términos de uso del material, mientras que la cifra mínima supera los 10 años. Los estudios realizados en un laboratorio especializado mostraron que la exposición a largo plazo (más de 2000 horas) causa una disminución en la permeabilidad del panel de menos del 10%. Esto corresponde a aproximadamente 20 años de explotación de policarbonato en las regiones desérticas de Arizona o Israel.

Parámetros ambientales

Como se mencionó anteriormente, el policarbonato monolítico se produce a partir de granulado crudo en equipos especiales con un ciclo tecnológico cerrado. Este método de fabricación de paneles le permite minimizar los impactos ambientales negativos. El material en sí se caracteriza por la inercia química y no emite sustancias nocivas y peligrosas para humanos y animales.

El policarbonato monolítico de acuerdo con sus características ambientales se recomienda para uso en interiores. Las marcas especiales de paneles están hechas específicamente para su uso en medicina y en la industria farmacéutica. Permita el uso de este material en la construcción para realizar decoraciones exteriores e interiores.

Transmisión de luz

La industria produce varios tipos de policarbonato con diferentes indicadores de permeabilidad a la luz solar y la iluminación artificial. En términos de transmisión de luz, los paneles transparentes tienen los siguientes indicadores del 86 al 89%. En este caso, la introducción de aditivos especiales en el material permite cambiar las propiedades ópticas del material y lograr la máxima absorción de los rayos ultravioleta del espectro.

Otros indicadores ópticos de policarbonato caracterizan el grado de su transparencia. Por lo tanto, el índice de amarillez para muestras incoloras no es más de una unidad, y el grado de turbidez no supera el 0,5%. Los paneles hechos de este polímero no son inferiores al vidrio de silicio y, junto con otras ventajas, conservan sus características durante todo el ciclo de vida.

Aislamiento térmico

El policarbonato monolítico no pertenece a la categoría de materiales diseñados para reducir las pérdidas de energía a través de envolturas de edificios. Sin embargo, estos paneles tienen una conductividad térmica más baja que el vidrio de ventana ordinario. Para el policarbonato, esta característica tiene un valor de 0.2 W / mK, las mediciones se llevaron a cabo de acuerdo con el método aprobado por la norma DIN 52612. El vidrio de la ventana también tiene una gran conductividad térmica.

Debe tenerse en cuenta que las propiedades aislantes del material aumentan a medida que aumenta el espesor. Entonces, ceteris paribus, una lámina de policarbonato monolítico de 8 mm es casi un 20% más efectiva que un vidrio similar. Se observa una diferencia aún mayor al instalar dos o más paneles con un espacio de aire entre ellos. En los últimos años, este polímero se usa cada vez más en vidrio en lugar de vidrio tradicional.

El balcón está acristalado con policarbonato monolítico.

Insonorización

El policarbonato monolítico tiene una estructura interna viscosa de la placa y, debido a esta característica, puede absorber eficazmente los sonidos. Según los resultados de la medición, el nivel de aislamiento acústico para placas con un grosor de 4 a 12 mm oscila entre un valor mínimo de 18 dB y un valor máximo de 23 dB.

El policarbonato monolítico tiene una densidad menor que el vidrio de la ventana y, como resultado, es capaz de atenuar significativamente las ondas de sonido, especialmente en el rango de baja frecuencia. Esta propiedad del material le permite ser utilizado para la fabricación e instalación de pantallas insonorizantes a lo largo de carreteras muy transitadas.

Resistente a la humedad

El policarbonato monolítico no es higroscópico, en otras palabras, el polímero no absorbe agua. Esta propiedad permite su uso en habitaciones con alta humedad en invernaderos, invernaderos, piscinas y otras estructuras de este tipo.Para evitar la condensación en la superficie interna de la placa durante el proceso de producción, se puede aplicar una película de polímero especial. Grados especiales de material están marcados en la película protectora y se instalan dentro del recubrimiento durante la instalación.

Colores del panel

Los fabricantes de policarbonato monolítico ofrecen a sus clientes, además de láminas transparentes, también pintadas. En diferentes empresas, la gama de colores de las placas puede diferir significativamente de los productos de las empresas competidoras.

Los más comunes son los siguientes colores de placa:

La coloración del panel se lleva a cabo mediante la introducción de pigmento en la masa de material inmediatamente antes del moldeo. Esta tecnología proporciona una alta uniformidad de color y una durabilidad significativa. La composición colorante se distribuye uniformemente en todo el panel, lo que evita que se queme. Las empresas individuales que producen este material también ofrecen otras soluciones de color personalizadas.

Nombramiento y alcances de policarbonato monolítico

Los paneles de plástico transparentes y pintados se están volviendo cada vez más populares entre los consumidores y se están convirtiendo cada vez más en un reemplazo para el silicato y el vidrio de cuarzo. El policarbonato monolítico, cuyo uso en la construcción se expande constantemente, tiene demanda en otras industrias.

Las principales áreas de uso para paneles transparentes y pintados son las siguientes:

1. La fabricación de cúpulas de luz en edificios y en la calle.

2. Acristalamiento de superficies verticales en la construcción de edificios residenciales y edificios públicos.

3. El dispositivo de marquesinas, picos sobre las puertas de entrada y paradas de autobús.

4. Acristalamiento de terrazas y otras estructuras de forma compleja con paneles de flexión.

5. El dispositivo de cúpulas sobre piscinas al aire libre.

6. Producción de barreras de absorción de sonido a lo largo de las carreteras, que pueden reducir significativamente el nivel de ruido.

7. Producción de invernaderos, semilleros y conservatorios.

8. Instalación de tabiques en oficinas, locales comerciales, museos y salas de exposiciones, así como en empresas industriales.

9. Producción de medios publicitarios al aire libre y exhibiciones en estadios, estaciones de tren y otros lugares públicos.

10. El dispositivo de suelos transparentes con luz de fondo.

11. Protecciones para escaleras y balcones.

12. Instalación de barreras protectoras a los lados de los campos de hockey.

En los últimos años, el alcance de la aplicación de paneles de policarbonato monolítico se ha expandido cada vez más. El material también se utiliza en instituciones médicas para la instalación de cajas con condiciones estériles y la producción de otros equipos especiales.

La complejidad de las estructuras de montaje hechas de policarbonato monolítico.

Este material es simple y conveniente en la fabricación, moldeo y fijación de piezas. Para trabajar con policarbonato monolítico, se pueden utilizar herramientas manuales o eléctricas con una superficie de corte de acero. Es importante que las sierras circulares o de cinta tengan el afilado correcto. Para uso profesional, se recomiendan herramientas con punta de carburo o carburo para enfriar el sitio de corte o perforar con aire comprimido.

En la fabricación de estructuras de policarbonato monolítico, se permiten los siguientes métodos de procesamiento del material:

- Fresado

- Cortar con una sierra circular, sierra de cinta o tijeras.

- Taladrar o perforar agujeros con un dispositivo especial.

- Corte láser de material.

Las láminas de policarbonato monolítico pueden formarse en frío y en caliente. En este caso, el radio de curvatura mínimo permitido debe ser 150 veces el grosor del panel. El redondeo de la hoja debe hacerse exclusivamente a lo largo de la línea de extrusión. La dirección correcta de doblado debe indicarse en la película protectora, que se retira durante la instalación.

Las hojas de fijación a las estructuras de construcción se pueden llevar a cabo utilizando tornillos autorroscantes con una arandela de presión y juntas de polímero o caucho.Los paneles separados se interconectan usando solventes especiales, soldadura y otros métodos. La instalación correcta de policarbonato monolítico ofrece la posibilidad de su uso durante todo el ciclo de vida.