Pieni tiheys ja kevyt paino, erinomainen lämmönkestävyys ja hyvä äänieristys tekevät vaahdosta yhden suosituimmista lämmöneristysmateriaaleista. Nykyaikainen tekniikka mahdollistaa erityyppisten vaahtojen valmistuksen, jotka eroavat toisistaan ominaisuuksien, kustannusten ja käyttötarkoituksen mukaan. Erojen tunteminen auttaa sinua valitsemaan parhaan materiaalin useisiin töihin.

Vaahtoero valmistusmenetelmillä

Ennen kuin alamme pohtia polystyreenityyppejä, on tarpeen selventää terminologiaa. Monet ihmiset kutsuvat polyfoamia vaaleanvalkoiseksi materiaaliksi, joka koostuu valtavasta määrästä valkoisia puristettuja palloja, yleensä tämä on totta, mutta yksi kohta on selvennettävä.

Polyfoam on yleinen nimi koko materiaaliryhmälle, joka on saatu vaahtoamalla muoveja. Koska erilaisia muoveja voidaan vaahdottaa, vaahtoja on valtava määrä. Esimerkiksi, jos raaka-aineena käytetään polystyreeniä - saadaan polystyreenimateriaalia, jos raaka-aineena käytetään polyuretaania - saadaan polyuretaanivaahtoa (polyuretaanivaahto on yksi tyypeistä), polyvinyylikloridivaahto saadaan polyvinyylikloridista.

Kaikkien vaahtojen tuotantoteknologia koostuu kolmesta päävaiheesta:

- Käytettyjen komponenttien sekoittaminen.

- Vaahtoamista.

- Strukturointi.

Tärkein tekninen yhteys on vaahtoaminen, tässä vaiheessa tapahtuu polymeerien kaasutäyttö, mikä määrittelee materiaalin tekniset ominaisuudet.

Tärkeä rooli vaahdon fysikaalisissa ja mekaanisissa ominaisuuksissa on avoimien ja suljettujen kennojen suhteessa ilmaan. Suljetut solut takaavat alhaisen hygroskooppisuuden. Mitä vähemmän vaahto imee vettä, sitä parempi on sen lämpöominaisuudet, sitä pidempi materiaali on.

Vaahdon rakenne riippuu valmistustekniikasta ja käytetyistä raaka-aineista. Suuri määrä suljettuja soluja polystyreenivaahdossa, polyuretaanissa ja polyvinyylikloridissa.

Tuotantotekniikan mukaan erotetaan kaksi päätyynyä paisutettua polystyreeniä:

- paisutettu polystyreenivaahto - (EPS)

- suulakepuristettu polystyreenivaahto - (XPS).

Paisutettu polystyreenivaahto - (EPS)

Useimmiten vaahdotettua polystyreenivaahtoa käytetään arjessa. Sitä käytetään lämmöneristeenä, materiaalina pakkauslaitteiden ja huonekalujen pakkaamiseen. Valmistuksessaan polymeerien kaasutäyttö suoritetaan vaahdotuskomponenteilla.

Paisutettu polystyreenivaahto.

Teknologinen ketju koostuu useista vaiheista:

- Sekoitetaan polystyreeniä, joka toisinaan korvataan polymonoklooristyreenillä tai polydiklorostyreenillä.

- Lisäys vaahtoavia komponentteja, jotka sisältävät matalalla kiehuvia hiilivetyjä - dikloorimetaania, pentaania tai isopentania.

- Lisäaineiden lisääminen, jotka parantavat valmiin materiaalin ominaisuuksia - pehmittimet, palonestoaineet ja väriaineet.

- Rakeiden muodostuminen, jossa kiehuvat nesteet jakautuvat tasaisesti polystyreeniin.

- Höyry tai kuuma ilma.

- Rakeiden koon lisääntyminen alhaisen kiehuvien nesteiden terävän haihtumisen seurauksena.

- Vaahtokennojen jäsentäminen muodostaen muodon.

Vaahdotuskomponenttien kiehumisen seurauksena rakeiden koko kasvaa yli 50 kertaa. Muodostavien kennojen seinät kovettuvat ja sulautuvat sulkemalla sisäilman - ihanteellinen lämmöneristin. Materiaali on kevyt, homogeeninen, säilyttää hyvin uskollisen muodon.

Paisutetut polystyreenivaahtorakeet suurennetussa muodossa.

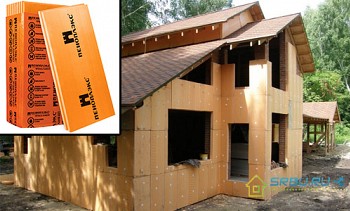

Suulakepuristettu polystyreeni - (XPS)

Suurimmat erot suulakepuristetun polystyreenivaahdon tuotantoteknologiassa ovat höyrykäsittelyn ja rakenteen puuttuminen suulakepuristamalla tasaisesta uraekstruusiopäästä. Materiaalin valmistuksen ensimmäisinä vuosikymmeninä freooneja käytettiin paisuttajina, nykyään hiilidioksidia.

Tällä polystyreenivaahdolla on jatkuva rakenne suljettujen kennojen kanssa, joiden halkaisija on 0,1 - 0,2 mm.

Suulakepuristettu polystyreenivaahto.

Suulakepuristetulla polystyreenivaahdolla on hyvät lämmöneristysominaisuudet, kun taas sen tiheys on suurempi kuin paisutetulla polystyreenivaahdolla. Tämä mahdollistaa suulakepuristetun polystyreenivaahdon käytön niiden esineiden eristämiseksi, joiden paisutettu polystyreenivaahto on liian pehmeä. On mahdollista valmistaa suulakepuristettua polystyreenivaahtoa, joka kestää jopa 35 tonnin kuorman / m2.

Paisutetun polystyreenivaahtotyypit - EPS

Paisutetun polystyreenivaahdon luokittelu perustuu:

- tiheys;

- valmistustekniikka;

- levyn muoto.

Paisutetun polystyreenivaahdon laatu ja tyyppi tiheydessä

Paisutettu polystyreenivaahto jaetaan tiheyteen raja-arvosta riippuen laatuihin.

Seuraavat tyypit tätä vaahtoa tuotetaan tiheydessä:

| Styroksivaahto | Pienin tiheysarvo, kg / m3. | Materiaalin lämmönjohtavuus kuivassa tilassa (25 ± 5) lämpötilassa 0C, W / (m * K) |

|---|---|---|

| PPS10 | 10 | 0,044 |

| PPS12 | 12 | 0,042 |

| PPS13 | 13 | 0,041 |

| PPS14 | 14 | 0,040 |

| PPS16F | 16 | 0,038 |

| PPS17 | 17 | 0,039 |

| pPS20 | 20 | 0,038 |

| pPS23 | 23 | 0,037 |

| pPS25 | 25 | 0,036 |

| pPS30 | 30 | 0,037 |

| pPS35 | 35 | 0,038 |

Levyt polystyreenivaahtoa valmistustekniikasta riippuen

Valmistustekniikasta riippuen valmistetaan seuraavan tyyppisiä paisutettuja polystyreeniä:

- P - tuottaa leikkaamalla suurista lohkoista;

- RG - leikattu grafiittia sisältävä isoista lohkoista;

- T - lämpömuovattu.

Styrofoam-levyt levyn muodosta riippuen

Vaahtolevyn muodosta riippuen on saatavana kahta tyyppiä:

- hienonnettu laatta, jolla on vakaa suora sivureuna.

B - hienonnetut tai valetut laatat, joiden neljännesreuna on valittu helpottamaan ja tehostamaan asennusta.

Polystyreenivaahtolevyjen mitat

Nykyaikainen tekniikka mahdollistaa erikokoisten paisutettujen polystyreenilevyjen valmistuksen. GOST: n mukaan levyjen pituus vaihtelee 500 - 6000 mm 50 mm: n välein ja leveys - 500 - 2000 mm: n välein 50 mm: n välein. Vaahdon paksuus on 10 - 500 mm 5 mm: n välein.

Esimerkki ja tulkinta polystyreenilevyjen laajentuneesta symbolista

Paisutettujen polystyreenivaahtolevyjen erityispiirteiden ymmärtäminen mahdollistaa merkinnän, joka osoittaa kokonaismittojen lisäksi myös materiaalin tyypin ja reunatyypin.

Symbolissa on mahdollista osoittaa erityispiirteet, esimerkiksi vaahdon tai merkin väri. GOST on myös ilmoitettava merkinnässä, jonka mukaan materiaali tuotetaan.

Esimerkki symbolien dekoodaamisesta:

PPS16F-R-A-2000x1000x150 GOST 15588-2014

- polystyreenivaahto julkisivujärjestelmiin (PPS16F);

- tiheys - 16 kg / kuutiometri. (PPS16F);

- valmistettu leikkaamalla suurista lohkoista (P);

- siinä on vankka, suora sivureuna (A);

- pituus - 2000 mm;

- leveys - 1000 mm;

- paksuus - 150 mm;

- valmistettu standardin GOST 15588-2014 mukaisesti.

Merkinnän dekoodaus antaa sinun varmistaa, että materiaali soveltuu suunniteltuun työhön.

Suulakepuristetun polystyreenivaahtotyypit - XPS

GOST-tekniikkaa ei ole kehitetty suulakepuristetulle polystyreenivaahdolle, ja tästä syystä valmistajat valmistavat levyjä, joiden mitat ja ominaisuudet ovat niiden mielestä merkityksellisiä potentiaalisille asiakkailleen. Eri merkkien materiaalit eroavat väreistä, mikä on yksi brändin tunnusmerkeistä.

Suulakepuristetun polystyreenivaahtotyypit tiheydestä riippuen

Levyn tiheydestä riippuen XPS jaetaan kolmeen päätyyppiin:

Tyyppi 30 - joiden tiheys on 25-30 kg / kuutiometri. Vahvuusominaisuudet sallivat materiaalin käytön viistojen kattojen, julkisivujen, perustusten ja maanalaisten laitosten eristykseen.

Tyyppi 35 - joiden tiheys on 28-38 kg / kuutiometri., Tuotannossa käytetään palonestoaineita, jotka tekevät materiaalista palonkestäviä ja merkityksellisiä ulkoseinien, väliseinien, lattioiden ja lattioiden eristyksessä.

Tyyppi 45 - materiaalin tiheys on 38-45 kg / m3, niiden lujuus on korkea ja niitä käytetään moottoriteiden, kiitoteiden ja korkeakerrostalojen perustamisessa.

Jotkut valmistajat tuottavat materiaaleja, joiden tiheys on suurempi tai pienempi, mutta edellä mainitut tyypit ovat suosituimpia.

Suulakepuristetut polystyreenivaahtolevyt muodosta riippuen

XPS-levyt valmistetaan suulakepuristamalla tietyn muodon raon läpi. Tämän avulla voidaan valmistaa erimuotoisia polystyreenilevyjä.

1. Lautaset, joissa suora suora reuna.

2. Porrastetut reunalevyt, joissa on neljäsosa lovi.

3. Lautaset, joissa kielekkeen ja uran reuna.

4. Levyt, joissa kohokuvioitu pinta.

Reunan monimutkaisen muodon esiintyminen yksinkertaistaa asennusta, parantaa rakennetun lämpöeristyskerroksen tiiviyttä. Vaippapinnalla on parempi tartunta kipsiin.

Kaikille XPS-tyypeille on ominaista alhainen veden imeytyminen, koska niissä on tiheät suljetut solut. Tämä takaa pitkän käyttöiän ja lämmönkestävyyden säilymisen.