U modernoj gradnji široko se koriste prozirni materijali, koji u potpunosti oblikuju izgled zgrada. Uz obično staklo, široko su rasprostranjena i monolitna svojstva polikarbonata čija upotreba omogućava stvaranje jedinstvenih građevinskih struktura. Ova plastika ima izvrsne tehničke karakteristike, što je čini neophodnom za izgradnju građevina raznih namjena.

sadržaj:

- Što je monolitni polikarbonat?

- Odnos monolitnog polikarbonata i temperature

- Kemijska otpornost materijala

- Mehanička čvrstoća polikarbonata ISO 527

- Debljina lima i specifična težina

- Otpornost na UV zračenje

- Vatrene performanse

- Vijek trajanja

- Parametri okoline

- Prijenos svjetla

- Toplinska izolacija

- zvučna izolacija

- Otporan na vlagu

- Boje ploča

- Imenovanje i opseg monolitnog polikarbonata

- Složenost montažnih konstrukcija izrađenih od monolitnog polikarbonata

Što je monolitni polikarbonat?

Taj je materijal prvi put dobiven krajem 19. stoljeća kao nusproizvod u sintezi lijekova za ublažavanje boli. Postavlja se sasvim prirodno pitanje: što je monolitni polikarbonat i koja svojstva ima? To je netopljivi prozirni spoj u vodi i mnogim drugim tekućinama koji se mogu natjecati s visokokvalitetnim silikatnim staklima.

Monolitne polikarbonatne tehničke karakteristike, koje su na najvišoj razini, pripadaju skupini termoplastika. Najrašireniji aromatski spojevi sintetizirani iz bisfenola A. Ova se supstanca dobiva kondenzacijom relativno jeftinih sastojaka acetona i fenola. Ova okolnost omogućuje široku primjenu u građevinarstvu i na drugim poljima.

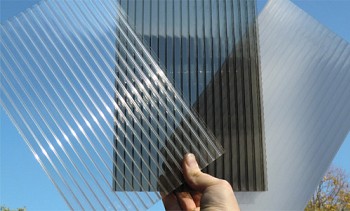

Monolitni polikarbonat se potrošaču isporučuje u obliku limova s debljinom od 1 do 12 mm standardne veličine 205 × 305 mm. Po posebnom nalogu moguće je izrađivati ploče s drugim geometrijskim parametrima uz održavanje širine. Ovo ograničenje je zbog standardnih dimenzija ekstrudera upotrijebljenog za izradu polimera.

Industrijska proizvodnja monolitnog polikarbonata provodi se u skladu s TU 6-19-113-87. To materijal daje potrebne karakteristike u sljedećim parametrima: vlačna čvrstoća, otpornost na udarce i otpornost na niske i visoke temperature. Trenutno se asortiman polikarbonata proizvedenih u našoj zemlji i inozemstvu sastoji od desetaka artikala.

Na ovom su popisu slijedeće vrste ovog materijala različite u nekim svojstvima i karakteristikama:

- PC-005 i PC-003 su polimeri visoke viskoznosti, sve do nedavno PK-1.

- PC-007 termoplastika srednje viskoznosti zamijenila je polikarbonate PK-2 i PK-LT-10.

- RS-010 materijal niske viskoznosti prethodno označen s PK-LT-12 i PK-3.

- PK-LT-18-m termostabilizirani paneli obojeni crnom bojom (do nedavno, PK-4).

- PK-5 - materijal posebno razvijen u medicinske svrhe, koristi se zajedno s uvezenim monolitnim polikarbonatima.

- PK-6 - listovi za optičke uređaje i rasvjetne strukture.

- PK-LST-30 - materijal s punilom izrađenim od silikona ili kvarcnog stakla (nekadašnje oznake PK-LSV-30 i PK-NKS).

- PK-M-1 - ploče s minimalnim koeficijentom trenja površine.

- PK-M-2 - visoka otpornost na mikrokreking i izvrsna protupožarna svojstva. Trenutno nema analoga u svijetu.

- PK-TS-16-OD - materijal koji pripada najvišoj kategoriji u smislu otpornosti na otvoreni plamen i visoke temperature. Ploče su posebno dizajnirane za konstrukcije sa strogim zahtjevima za zaštitu od požara.

Pored prozirnih monolitnih polikarbonata, industrija potrošačkim pločama nudi nizak stupanj prijenosa svjetla raznih boja.

Odnos monolitnog polikarbonata i temperature

Pokazatelji otpornosti polimernih ploča na klimatske uvjete određeni su relevantnim ruskim i međunarodnim standardima. Monolitni polikarbonat ima značajnu otpornost na smrzavanje, može se koristiti za izradu vanjskih konstrukcija. Potonji se mogu koristiti na temperaturama do - 50 ° C pod uvjetom da nema mehaničkih opterećenja, na - 40 ° C ovaj materijal može podnijeti čak i udarce.

Otpornost na toplinu većine vrsta polikarbonata iznosi do + 120 ° C. Za pojedinačne uzorke ta brojka doseže +150 ° C. Kao i svi materijali, kada se polimer zagrijava u veličini, koeficijent toplinske linearne ekspanzije određuje se posebnom tehnikom. Za monolitni polikarbonat njegova vrijednost je 6,5 × 10-5 m / ° C, što mu omogućuje uporabu u proizvodnji kritičnih vanjskih konstrukcija. Uspješno djeluju u uvjetima značajnih temperaturnih razlika.

Kemijska otpornost materijala

Monolitni polikarbonat je polimer koji može učinkovito izdržati destruktivne čimbenike okoliša. Materijal je inertan u odnosu na mnoge agresivne medije, a ta sposobnost ovisi o temperaturi i koncentraciji tvari.

Ploče su vrlo kemijski otporne na sljedeće spojeve:

- Organske i anorganske kiseline i otopine njihovih soli.

- Različiti reduktori i oksidanti.

- Alkoholi i sintetički deterdženti.

- Organske masti i goriva i maziva.

Međutim, neki kemijski spojevi mogu reagirati s polimerom, što dovodi do postupnog uništavanja ploča.

Radi lakšeg čitanja, podaci o otpornosti polikarbonata na određene tekućine prikazani su u obliku tablice:

| Octena kiselina | + | heksan | + |

| sol | + | Vodikov peroksid, koncentracija do 30% | + |

| Butil alkohol | + | Benzin, dizel i mineralna ulja | + |

| Etilni alkohol | + | amonijak | – |

| Klorovodična kiselina, do 20% | + | Butil acetat | – |

| propan | + | Dietilni alkohol | – |

| Borna kiselina | + | Metilni alkohol | – |

| Kalijev permanganat, max. konc. 10% | + | Alkalne otopine | – |

| Znak "+" u tablici ukazuje na otpornost materijala na dugotrajno izlaganje navedenoj tvari. | |||

Mehanička čvrstoća polikarbonata ISO 527

Ploče se odlikuju njihovom sposobnošću da izdrže velik broj opterećenja u značajnom vremenskom razdoblju. Certifikat polikarbonata u pogledu mehaničke čvrstoće izrađuje se u skladu sa zahtjevima ruskih, američkih i međunarodnih standarda.

Prednosti ovog materijala su sljedeće:

- Čvrstoća savijanja polimera provjerava se prema ISO 178 i iznosi 95 MPa, ovisno o klasi.

- Modul elastičnosti u ovom ispitivanju je unutar 2600 MPa.

- Vlačna čvrstoća lima kod ispitivanja na kidanje u skladu s ISO 527 do 60 MPa.

- Modul elastičnosti pri takvim opterećenjima iznosi i do 2200 MPa, a relativno produljenje uzorka u nekim slučajevima doseže 100%.

- Viskoznost monolitnog polikarbonata kada se ispituje prema Charlie metodi za proizvode s urezom određene dubine nije veća od 30 - 40 kJ / m².

- Sličan pokazatelj za Izod je u rasponu od 600 do 800 J / m.

Polikarbonatni lim je vrlo otporan na udarce. Dakle, tijekom ispitivanja bez prethodnog urezivanja materijala, ostao je netaknut na najvećim opterećenjima koja se mogu postići u laboratoriju.Posebno trajni paneli koriste se za proizvodnju zaštitnih proizvoda i osiguravaju sigurnost građana i službenika za provođenje zakona.

Monolitni polikarbonat, za razliku od stakla, može se saviti u normalnim uvjetima okoline. Navedeno svojstvo materijala široko se koristi u proizvodnji različitih vrsta zaobljenih konstrukcija: nadstrešnice, ograde i slično. Ovu kvalitetu karakterizira ograničavajući polumjer savijanja, što ovisi o debljini lima.

Detaljne informacije o ovom pitanju prikazane su na grafikonu:

Ovisnost najvećeg mogućeg radijusa savijanja o debljini lima monolitnog polikarbonata.

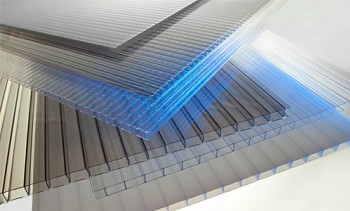

Debljina lima i specifična težina

Industrija nudi široku paletu prozirnih i neprozirnih ploča u širokom rasponu boja. Karakteristike monolitnog polikarbonata, koje su u mnogome jedinstvene, imaju gustoću od 1200 kg / m3. To je značajno niže od onog na prozorskom staklu koje ima dvostruku specifičnu težinu. Ova okolnost omogućava uvelike olakšavanje mnogih građevinskih konstrukcija, pod uvjetom da se njihova mehanička čvrstoća održava na odgovarajućoj razini.

Poznavanje takvog pokazatelja kao što je težina jednog četvornog metra monolitnog polikarbonata, potrebno je za utvrđivanje mase krovnog materijala tijekom radova na projektiranju i izgradnji.

Masna vrijednost monolitnog polikarbonata ovisit će o debljini lista materijala:

Ovisnost mase standardnog lima monolitnog polikarbonata, veličine 2050x3050 mm, o njegovoj debljini.

Otpornost na UV zračenje

Monolitne polikarbonatne ploče imaju selektivni prijenos svjetlosti. Da bi se postigao ovaj učinak, na površinu lima ekstruzijom se nanosi zaštitni premaz. Debljina ovog sloja je dovoljna da odgodi i apsorbira zračenje iz ultraljubičastog dijela spektra, dok vidljiva i meka infracrvena svjetlost slobodno prodire kroz barijeru. Ovisno o marki ploče, na jednoj ili obje strane nanosi se zaštitni premaz.

Upotrijebljena tehnologija ekstruzije eliminira mogućnost odvajanja od baze uslijed međusobnog prodiranja materijala. Druga tehnologija zaštite ploče od izloženosti UF zračenju je uporaba posebnih aditiva stabilizatora u volumenu plastike. Ova metoda zaštite polimera je skuplja, ali njegova je učinkovitost mnogo veća.

Da bi se monolitni polikarbonat zaštitio od oštećenja tijekom skladištenja i transporta, zalijepljen je plastičnim filmom. Označava marku ploče i stranu na koju se nanosi zaštitni premaz. Film se uklanja izravno tijekom ugradnje ili odmah nakon njega, inače će ga biti teško ukloniti s površine ploče.

Vatrene performanse

Polikarbonat pod utjecajem otvorenog plamena i kada se prekorači određena temperatura počinje se topiti i on se zapali. Nakon prestanka vanjskog izlaganja, ovaj postupak spontano blijedi. Ploče izrađene od polimernog materijala imaju sljedeće značajke u pogledu osiguranja požara:

- otpornost na visoke temperature i otvoreni plamen;

- tijekom izgaranja, stvaranje dima je minimalno;

- proizvodi izgaranja nisu toksični;

- indeks kisika materijala je 28-30%.

Monolitni polikarbonat spada u kategoriju materijala za gašenje. To mu omogućava da se klasificira kao kategorija zaštite od požara V-1 (B1) u skladu sa zahtjevima standarda UL-94 i DIN 4102. Istovremeno, u procesu proizvodnje ne koriste se usporivači gorenja i drugi aditivi.

Vijek trajanja

Monolitni polikarbonatni paneli izrađeni su od zrnca ekstruzijom ili injekcijskim lijevanjem.

Život ovog materijala određen je sljedećim čimbenicima:

- kvaliteta sirovina i usklađenost s tehničkim uvjetima proizvodnje;

- ispravna instalacija;

- klimatskim uvjetima i izloženosti nepovoljnim čimbenicima okoliša.

Različiti proizvođači izjavljuju svoje uvjete korištenja materijala, dok minimalna vrijednost prelazi 10 godina. Studije provedene u specijaliziranoj laboratoriji pokazale su da dugotrajna izloženost (više od 2000 sati) uzrokuje smanjenje propusnosti panela za manje od 10%. To odgovara otprilike 20 godina eksploatacije polikarbonata u pustinjskim područjima Arizone ili Izraela.

Parametri okoline

Kao što je gore spomenuto, monolitni polikarbonat proizvodi se od sirovog granulata na posebnoj opremi sa zatvorenim tehnološkim ciklusom. Ova metoda izrade ploča omogućuje vam minimiziranje negativnih utjecaja na okoliš. Sam materijal karakterizira kemijska inertnost i ne emitira nikakve štetne i opasne tvari za ljude i životinje.

Monolitni polikarbonat u skladu s svojstvima okoliša preporučuje se za unutarnju upotrebu. Posebne marke ploča izrađene su posebno za upotrebu u medicini i farmaceutskoj industriji. Omogućite uporabu ovog materijala u gradnji za vanjsko i unutarnje uređenje.

Prijenos svjetla

Industrija proizvodi nekoliko vrsta polikarbonata s različitim pokazateljima propusnosti za sunčevu i umjetnu rasvjetu. U pogledu prijenosa svjetlosti, prozirni paneli imaju sljedeće pokazatelje od 86 do 89%. U tom slučaju uvođenje posebnih aditiva u materijal omogućuje izmjenu optičkih svojstava materijala i postizanje maksimalne apsorpcije ultraljubičastog zračenja u spektru.

Ostali optički pokazatelji polikarbonata karakteriziraju stupanj njegove prozirnosti. Dakle, indeks žutosti za bezbojne uzorke nije veći od jedne jedinice, a stupanj zamućenosti ne prelazi 0,5%. Ploče izrađene od ovog polimera ni u čemu nisu inferiorne od silikonskog stakla, a uz ostale prednosti, zadržavaju svoje karakteristike tijekom čitavog životnog ciklusa.

Toplinska izolacija

Monolitni polikarbonat ne spada u kategoriju materijala namijenjenih za smanjenje gubitaka energije kroz omotnice zgrade. Međutim, ti paneli imaju nižu toplinsku provodljivost od običnog prozorskog stakla. Za polikarbonat ova karakteristika ima vrijednost 0,2 W / mK, mjerenja su provedena u skladu s postupkom odobrenim standardom DIN 52612. Prozorsko staklo također ima veliku toplinsku provodljivost.

Treba imati na umu da se izolacijska svojstva materijala povećavaju s povećanjem debljine. Dakle, ceteris paribus, list monolitnog polikarbonata od 8 mm gotovo je 20% učinkovitiji od sličnog stakla. Još veća je razlika uočena prilikom postavljanja dvaju ili više ploča s zračnim razmakom između njih. Posljednjih godina ovaj se polimer sve više koristi u staklu umjesto tradicionalnog stakla.

Balkon je ostakljen monolitnim polikarbonatom.

zvučna izolacija

Monolitni polikarbonat ima viskoznu unutarnju strukturu ploče i, zahvaljujući ovoj značajki, sposoban je učinkovito apsorbirati zvukove. Prema rezultatima mjerenja, razina zvučne izolacije za ploče debljine 4 do 12 mm kreće se od minimalne vrijednosti od 18 dB i maksimalne vrijednosti od 23 dB.

Monolitni polikarbonat ima manju gustoću od prozorskog stakla i, kao rezultat, može značajno prigušiti zvučne valove, posebno u rasponu niskih frekvencija. Ovo svojstvo materijala omogućuje da se koristi za proizvodnju i ugradnju zaslona za apsorbiranje zvuka duž prometne ceste.

Otporan na vlagu

Monolitni polikarbonat je ne-higroskopan, drugim riječima, polimer ne apsorbira vodu. Ovo svojstvo omogućuje korištenje u sobama s visokom vlagom u staklenicima, vrtnim krevetima, bazenima i drugim takvim strukturama.Kako bi se spriječila kondenzacija na unutarnjoj površini ploče tijekom proizvodnog postupka, može se nanijeti posebni polimerni film. Posebne ocjene materijala označene su na zaštitnom filmu i ugrađuju se unutar premaza tijekom ugradnje.

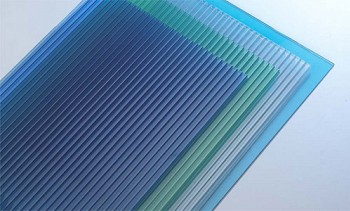

Boje ploča

Proizvođači monolitnog polikarbonata svojim kupcima osim prozirnih limova nude i obojene. U različitim se tvrtkama raspon boja ploča može značajno razlikovati od proizvoda konkurentskih poduzeća.

Najčešće su sljedeće boje ploče:

Bojanje ploča vrši se unošenjem pigmenta u masu materijala neposredno prije lijevanja. Ova tehnologija omogućuje visoku ujednačenost boja i značajnu trajnost. Sastav bojanja je ravnomjerno raspoređen po cijeloj ploči, što sprječava da izgori. Pojedinačne tvrtke koje proizvode ovaj materijal nude i druga prilagođena rješenja u boji.

Imenovanje i opseg monolitnog polikarbonata

Prozirni i obojeni plastični paneli postaju sve popularniji među potrošačima i sve više postaju zamjena za silikatno i kvarčno staklo. Monolitni polikarbonat, čija se primjena u građevinarstvu neprestano proširuje, potražnja je u drugim industrijama.

Glavna područja upotrebe prozirnih i obojenih ploča su sljedeća:

1. Izrada svjetlosnih kupola u zgradama i na ulici.

2. Zastakljivanje vertikalnih površina u izgradnji stambenih zgrada i javnih zgrada.

3. Uređaj nadstrešnica, vrhova iznad ulaznih vrata i autobusnih stajališta.

4. Zastakljivanje terasa i drugih struktura složenog oblika pločama za savijanje.

5. Uređaj kupola nad vanjskim bazenima.

6. Izrada barijera za apsorbiranje zvuka duž autocesta, koje mogu značajno smanjiti razinu buke.

7. Proizvodnja staklenika, staklenika i zimnica.

8. Postavljanje pregrada u uredima, trgovinama, muzejima i izložbenim dvoranama, kao i u industrijskim poduzećima.

9. Izrada medija za vanjsko oglašavanje i prikazivanja na stadionima, željezničkim stanicama i drugim javnim mjestima.

10. Uređaj prozirnih poda s pozadinskim osvjetljenjem.

11. Zaštita za stepenice i balkone.

12. Postavljanje zaštitnih pregrada preko bočnih igrališta za hokej.

Posljednjih se godina sve više širi opseg primjene monolitnih polikarbonatnih ploča. Materijal se također koristi u medicinskim ustanovama za postavljanje kutija sa sterilnim uvjetima i proizvodnju druge posebne opreme.

Složenost montažnih konstrukcija izrađenih od monolitnog polikarbonata

Ovaj materijal je jednostavan i prikladan za izradu, oblikovanje i pričvršćivanje dijelova. Za rad s monolitnim polikarbonatom mogu se koristiti ručni ili električni alati sa čeličnom reznom površinom. Važno je da kružne ili tračne pile imaju ispravno oštrenje. Za profesionalnu upotrebu preporučuje se alat s navojem od tvrdog ili karbidnog materijala uz hlađenje mjesta rezanja ili bušenje komprimiranim zrakom.

U proizvodnji konstrukcija iz monolitnog polikarbonata dopuštene su sljedeće metode obrade materijala:

- Glodanje.

- Rezanje kružnom pilom, tračnom pilu ili škarama.

- Bušenje ili bušenje rupa s posebnim uređajem.

- Lasersko rezanje materijala.

Monolitni polikarbonatni listovi mogu se hladno i vruće oblikovati. U ovom slučaju, najmanji dozvoljeni polumjer savijanja trebao bi biti 150 puta deblji od ploče. Zaokruživanje listova treba izvesti isključivo duž linije istiskivanja. Ispravan smjer savijanja mora biti naznačen na zaštitnom filmu koji se uklanja tijekom ugradnje.

Pričvršćivanje listova na građevinske konstrukcije može se provesti pomoću samoreznih vijaka s potisnom podloškom i brtvama od polimera ili gume.Odvojene ploče međusobno su povezane primjenom posebnih otapala, zavarivanjem i drugim metodama. Pravilna ugradnja monolitnog polikarbonata pruža mogućnost njegove uporabe tijekom čitavog životnog ciklusa.