I moderne konstruksjon brukes gjennomsiktige materialer mye, og danner ofte utseendet til bygninger. Sammen med vanlig glass er monolitiske polykarbonategenskaper også utbredt, og bruken av disse gjør det mulig å skape unike bygningskonstruksjoner. Denne plasten har utmerkede tekniske egenskaper, noe som gjør den uunnværlig for konstruksjon av konstruksjoner til forskjellige formål.

Innhold:

- Hva er monolitisk polykarbonat?

- Forholdet mellom monolitisk polykarbonat og temperatur

- Materialets kjemiske motstand

- Mekanisk styrke for polykarbonat ISO 527

- Arktykkelse og spesifikk tyngdekraft

- UV-motstand

- Brann-ytelse

- Serviceliv

- Miljøparametere

- Lysoverføring

- Varmeisolasjon

- lydisolering

- Fuktbestandig

- Panelfarger

- Utnevnelse og omfang av monolitisk polykarbonat

- Kompleksiteten av monteringsstrukturer laget av monolitisk polykarbonat

Hva er monolitisk polykarbonat?

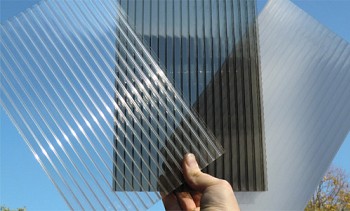

Dette materialet ble først oppnådd på slutten av 1800-tallet som et biprodukt i syntesen av medisiner for smertelindring. Et ganske naturlig spørsmål oppstår: hva er monolitisk polykarbonat, og hvilke egenskaper har det? Det er en uoppløselig gjennomsiktighetsforbindelse i vann og mange andre væsker som kan konkurrere med høykvalitets silikatglass.

Monolitiske polykarbonattekniske egenskaper, som er på høyeste nivå, hører til gruppen av termoplast. De mest benyttede aromatiske forbindelsene syntetisert fra bisfenol A. Dette stoffet blir i sin tur oppnådd ved kondensering av relativt billige komponenter av aceton og fenol. Denne omstendigheten muliggjør dens utbredte bruk innen konstruksjon og andre felt.

Monolitisk polykarbonat blir levert til forbrukeren i form av arkmateriale med en tykkelse på 1 til 12 mm i en standardstørrelse på 205 × 305 mm. Etter spesiell rekkefølge er det mulig å produsere paneler med andre geometriske parametere mens bredden opprettholdes. Denne begrensningen skyldes standarddimensjonene til ekstruderen som brukes til å lage polymeren.

Den industrielle produksjonen av monolitisk polykarbonat utføres i samsvar med TU 6-19-113-87. Dette gir materialet de nødvendige egenskapene i følgende parametere: strekkfasthet, slagfasthet og motstand mot lave og høye temperaturer. For tiden består utvalget av polykarbonater produsert i vårt land og i utlandet av dusinvis av varer.

I denne listen er følgende karakterer av dette materialet, forskjellige i noen egenskaper og egenskaper:

- PC-005 og PC-003 er polymerer med høy viskositet, inntil nylig PK-1.

- PC-007 termoplast med middels viskositet erstattet polykarbonatene PK-2 og PK-LT-10.

- RS-010 materiale med lav viskositet som tidligere er utpekt PK-LT-12 og PK-3.

- PK-LT-18-m termostabiliserte paneler malt i svart (inntil nylig, PK-4).

- PK-5 - et materiale som er spesielt utviklet for medisinske formål, brukes sammen med importerte monolitiske polykarbonater.

- PK-6 - ark for optiske enheter og belysningskonstruksjoner.

- PK-LST-30 - et materiale med et fyllstoff laget av silisium eller kvartsglass (tidligere betegnelse PK-LSV-30 og PK-NKS).

- PK-M-1 - paneler med en minimum friksjonskoeffisient av overflaten.

- PK-M-2 - høy motstand mot mikrokrakking og utmerkede brannslukkingsegenskaper. Har for øyeblikket ingen analoger i verden.

- PK-TS-16-OD - materiale som tilhører den høyeste kategorien når det gjelder motstand mot åpen flamme og høye temperaturer. Paneler er spesielt designet for konstruksjoner med strenge krav til brannbeskyttelse.

I tillegg til gjennomsiktige monolitiske polykarbonater, tilbyr industrien forbrukerpanelene med en lav grad av lysoverføring i forskjellige farger.

Forholdet mellom monolitisk polykarbonat og temperatur

Motstandsindikatorer for polymerpaneler mot klimatiske forhold bestemmes av relevante russiske og internasjonale standarder. Monolitisk polykarbonat har betydelig frostbestandighet, det kan brukes til fremstilling av utekonstruksjoner. Sistnevnte kan brukes ved temperaturer opp til - 50 ° C forutsatt at det ikke er mekaniske belastninger, ved - 40 ° C tåler dette materialet jevn støt.

Varmemotstanden for de fleste kvaliteter av polykarbonater er opp til + 120 ° C. For individuelle prøver når dette tallet +150 ° C. Som alle materialer, når polymeren varmes opp i størrelse, bestemmes koeffisienten for termisk lineær ekspansjon ved en spesiell teknikk. For monolittisk polykarbonat er verdien 6,5 x 10-5 m / ° C, noe som gjør det mulig å bruke det til fremstilling av kritiske utekonstruksjoner. De fungerer med suksess i forhold med betydelige temperaturforskjeller.

Materialets kjemiske motstand

Monolitisk polykarbonat er en polymer som effektivt tåler ødeleggende miljøfaktorer. Materialet er inert med hensyn til mange aggressive medier, og denne evnen avhenger av temperatur og konsentrasjon av stoffer.

Panelene er meget kjemisk resistente mot følgende forbindelser:

- Organiske og uorganiske syrer og løsninger av saltene deres.

- Reduseringsmidler og oksidasjonsmidler av forskjellige typer.

- Alkoholer og syntetiske vaskemidler.

- Organisk fett og drivstoff og smøremidler.

Noen kjemiske forbindelser er imidlertid i stand til å reagere med polymeren, noe som fører til gradvis ødeleggelse av panelene.

For leserens bekvemmelighet presenteres informasjon om polykarbonatets motstand mot visse væsker i form av en tabell:

| Eddiksyre | + | heksan | + |

| salt | + | Hydrogenperoksyd, konsentrasjon opptil 30% | + |

| Butylalkohol | + | Bensin, diesel og mineraloljer | + |

| Etylalkohol | + | ammoniakk | – |

| Saltsyre, opptil 20% | + | Butylacetat | – |

| propan | + | Dietylalkohol | – |

| Borsyre | + | Metylalkohol | – |

| Kaliumpermanganat, maks. kons. 10% | + | Alkaliske løsninger | – |

| "+" -Tegnet i tabellen indikerer motstanden til materialet mot langvarig eksponering for det spesifiserte stoffet. | |||

Mekanisk styrke for polykarbonat ISO 527

Panelene er preget av deres evne til å motstå et bredt spekter av belastninger i en betydelig periode. Polykarbonatsertifisering når det gjelder mekanisk styrke er laget i samsvar med kravene i russiske, amerikanske og internasjonale standarder.

Fordelene med dette materialet inkluderer følgende:

- Polymerens bøyestyrke sjekkes i henhold til ISO 178 og utgjør 95 MPa, avhengig av kvalitet.

- Den elastiske modulen i denne testen er innenfor 2600 MPa.

- Strekkfastheten til arket når det ble testet for riving i samsvar med ISO 527 - opp til 60 MPa.

- Den elastiske modulen ved slike belastninger er opptil 2200 MPa, og relativ forlengelse av prøven når i noen tilfeller 100%.

- Viskositeten til monolitisk polykarbonat når den testes ved bruk av Charlie-metoden for produkter med et snitt av en viss dybde, er ikke mer enn 30 - 40 kJ / m².

- En lignende indikator for Izod er i området fra 600 til 800 J / m.

Polykarbonatark er meget motstandsdyktig mot støt. Så under testing uten foreløpig snitt av materialet, forble det intakt ved maksimale belastninger som er oppnåelige i laboratoriet.Spesielt slitesterke paneler brukes til fremstilling av beskyttende produkter og midler for å sikre sikkerheten til innbyggere og lovhåndteringsansvarlige.

I motsetning til glass kan monolitisk polykarbonat bøye under normale miljøforhold. Den angitte egenskapen til materialet er mye brukt ved fremstilling av forskjellige typer avrundede strukturer: kalesjer, gjerder og lignende. Denne kvaliteten er preget av en begrensende bøyningsradius, som avhenger av tykkelsen på arket.

Detaljert informasjon om dette problemet presenteres på kartet:

Avhengighet av maksimal mulig bøyningsradius på tykkelsen på et ark med monolitisk polykarbonat.

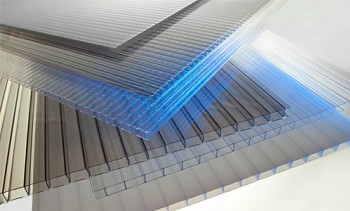

Arktykkelse og spesifikk tyngdekraft

Bransjen tilbyr et omfattende utvalg av gjennomsiktige og ugjennomsiktige paneler i et stort utvalg av farger. Monolitiske polykarbonategenskaper, som er unike i mange henseender, har en tetthet på 1200 kg / m3. Dette er betydelig lavere enn vindusglasset, som har mer enn det dobbelte av egenvekten. Denne omstendigheten gjør det mulig å tilrettelegge for mange bygningskonstruksjoner, forutsatt at deres mekaniske styrke opprettholdes på passende nivå.

Kunnskap om en slik indikator som vekten til en kvadratmeter monolitisk polykarbonat er nødvendig for å bestemme massen av takmateriale under prosjektering og byggearbeid.

Masseverdien av det monolitiske polykarbonatet vil avhenge av tykkelsen på arket:

Avhengighet av vekten til et standardark av monolitisk polykarbonat, størrelse 2050x3050 mm, på dens tykkelse.

UV-motstand

Monolitiske polykarbonatplater har selektiv lysoverføring. For å oppnå denne effekten påføres et beskyttende belegg på arkoverflaten ved ekstrudering. Tykkelsen på dette laget er tilstrekkelig til å forsinke og absorbere stråling fra den ultrafiolette delen av spekteret, mens synlig og mykt infrarødt lys fritt trenger gjennom barrieren. Avhengig av brettets merke påføres et beskyttende belegg på den ene eller begge sider.

Ekstruderingsteknologien som brukes eliminerer muligheten for delaminering fra basen på grunn av interpenetrering av materialer. En annen teknologi for å beskytte panelet mot eksponering for UF-stråling er bruk av spesielle tilsetningsstoffer til stabilisatorer i volumet av plast. Denne metoden for polymerbeskyttelse er dyrere, men effektiviteten er mye høyere.

For å beskytte monolitisk polykarbonat mot skader under lagring og transport, limes det med en plastfilm. Det indikerer merkevaren til panelet og siden som beskyttelsesbelegget påføres. Filmen fjernes direkte under installasjonen eller umiddelbart etter den, ellers vil det være vanskelig å fjerne den fra overflaten av panelet.

Brann-ytelse

Polykarbonat under påvirkning av en åpen flamme, og når en viss temperatur overskrides, begynner å smelte og det antennes. Ved avslutning av ekstern eksponering blekner denne prosessen spontant. Paneler laget av polymermateriale har følgende funksjoner når det gjelder å sikre brannsikkerhet:

- motstand mot høye temperaturer og åpen flamme;

- under forbrenning er røykdannelse minimal;

- forbrenningsprodukter er ikke giftige;

- oksygenindeksen til materialet er 28-30%.

Monolitisk polykarbonat tilhører kategorien selvslukkende materialer. Dette gjør at den kan klassifiseres som brannsikkerhets kategori V-1 (B1) i samsvar med kravene i UL-94 og DIN 4102. Samtidig brukes ingen flammehemmere og andre tilsetningsstoffer i produksjonsprosessen.

Serviceliv

Monolitiske polykarbonatpaneler er laget av granuler ved ekstrudering eller sprøytestøping.

Levetiden til dette materialet bestemmes av følgende faktorer:

- kvalitet på råvarer og overholdelse av tekniske betingelser for produksjon;

- riktig installasjon;

- klimatiske forhold og eksponering for uheldige miljøfaktorer.

Ulike produsenter erklærer sine vilkår for bruk av materialet, mens minimumstallet overstiger 10 år. Studier utført i et spesialisert laboratorium viste langvarig eksponering (mer enn 2000 timer) forårsaker en reduksjon i panelets permeabilitet på mindre enn 10%. Dette tilsvarer omtrent 20 år med utnyttelse av polykarbonat i ørkenregionene i Arizona eller Israel.

Miljøparametere

Som nevnt ovenfor er monolittisk polykarbonat produsert av rått granulat på spesialutstyr med en lukket teknologisk syklus. Denne metoden for å produsere paneler lar deg minimere negative miljøpåvirkninger. Selve materialet er preget av kjemisk treghet og avgir ikke skadelige og farlige stoffer for mennesker og dyr.

Monolitisk polykarbonat i henhold til miljøegenskaper anbefales til innendørs bruk. Spesielle merker av paneler er laget spesielt for bruk i medisin og legemiddelindustrien. Tillat bruk av dette materialet i konstruksjon for å utføre utvendig og interiør.

Lysoverføring

Industrien produserer flere typer polykarbonat med forskjellige indikatorer på permeabilitet for sollys og kunstig belysning. Når det gjelder lysoverføring, har gjennomsiktige paneler følgende indikatorer fra 86 til 89%. Innføring av spesielle tilsetningsstoffer i materialet gjør det dessuten mulig for en å endre de optiske egenskapene til materialet og oppnå maksimal absorpsjon av de ultrafiolette strålene i spekteret.

Andre optiske indikatorer for polykarbonat preger graden av dens gjennomsiktighet. Således er gulhetsindeksen for fargeløse prøver ikke mer enn en enhet, og turbiditetsgraden overstiger ikke 0,5%. Paneler laget av denne polymeren er på ingen måte dårligere enn silisiumglass, og sammen med andre fordeler beholder de sine egenskaper gjennom hele livssyklusen.

Varmeisolasjon

Monolitisk polykarbonat hører ikke til kategorien materialer designet for å redusere energitap gjennom byggekonvolutter. Imidlertid har disse panelene lavere varmeledningsevne enn vanlig vindusglass. For polykarbonat har denne egenskapen en verdi på 0,2 W / mK, målingene ble utført i henhold til metoden godkjent av DIN 52612. Vindusglass har også en stor varmeledningsevne.

Det må tas i betraktning at isolasjonsegenskapene til materialet øker med økende tykkelse. Så, ceteris paribus, er et ark monolittisk polykarbonat på 8 mm nesten 20% mer effektivt enn lignende glass. En enda større forskjell blir observert når du installerer to eller flere paneler med en luftspalte mellom dem. I de senere år blir denne polymeren stadig mer brukt i glass i stedet for tradisjonelt glass.

Balkongen er glasert med monolitisk polykarbonat.

lydisolering

Monolitisk polykarbonat har en viskøs indre struktur på platen og er på grunn av denne funksjonen i stand til å absorbere lyder effektivt. I følge måleresultatene varierer lydisolasjonsnivået for plater med en tykkelse på 4 til 12 mm fra en minimumsverdi på 18 dB og en maksimalverdi på 23 dB.

Monolitisk polykarbonat har en lavere tetthet enn vindusglass og er som et resultat i stand til å dempe lydbølger betydelig, spesielt i lavfrekvensområdet. Denne egenskapen til materialet tillater det å brukes til fremstilling og installasjon av lydabsorberende skjermer langs travle veier.

Fuktbestandig

Monolitisk polykarbonat er ikke-hygroskopisk, med andre ord, polymeren tar ikke opp vann. Denne egenskapen gjør det mulig å bruke den i rom med høy luftfuktighet i drivhus, boblebad, bassenger og andre strukturer av denne typen.For å forhindre kondens på den indre overflaten av platen under produksjonsprosessen, kan en spesiell polymerfilm påføres. Spesielle kvaliteter av materiale er merket på beskyttelsesfilmen og blir installert inne i belegget under installasjonen.

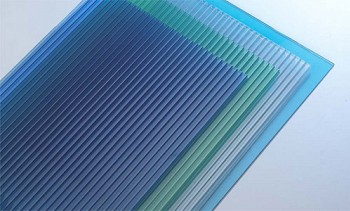

Panelfarger

Produsenter av monolitisk polykarbonat tilbyr sine kunder, i tillegg til gjennomsiktige ark, også malte. I forskjellige selskaper kan fargespekteret på plater avvike betydelig fra produktene fra konkurrerende foretak.

De vanligste er følgende tallerkenfarger:

Panelfarging utføres ved å føre pigment inn i massen av materiale rett før støping. Denne teknologien gir høy fargeuniformitet og betydelig holdbarhet. Fargesammensetningen er jevnt fordelt over hele panelet, noe som forhindrer at den brenner ut. Enkeltbedrifter som produserer dette materialet tilbyr også andre tilpassede fargeløsninger.

Utnevnelse og omfang av monolitisk polykarbonat

Gjennomsiktige og malte plastpaneler blir stadig mer populære blant forbrukerne og blir stadig en erstatning for silikat og kvartsglass. Monolitisk polykarbonat, hvis bruk stadig bygges ut, er etterspurt i andre bransjer.

De viktigste bruksområdene for gjennomsiktige og malte paneler er som følger:

1. Fremstilling av lette kupler i bygninger og på gaten.

2. Innglassing av vertikale flater i bygging av boligbygg og offentlige bygninger.

3. Enheten til kalesjer, topper over inngangsdørene og bussholdeplasser.

4. Vinduer av terrasser og andre strukturer av sammensatt form med bøyepaneler.

5. Enheten til kupler over utendørsbassenger.

6. Produksjon av lydabsorberende barrierer langs motorveiene, noe som kan redusere støynivået betydelig.

7. Produksjon av drivhus, hotbeds og vinterhager.

8. Installasjon av partisjoner i kontorer, handel, museum og utstillingshaller, samt i industrivirksomheter.

9. Produksjon av utendørs reklamemedier og skjermer på stadioner, togstasjoner og andre offentlige steder.

10. Enheten til gjennomsiktige gulv med bakgrunnsbelysning.

11. Beskyttelse for trapper og balkonger.

12. Montering av beskyttelsesbarrierer over sidene på hockeybaner.

De siste årene har anvendelsesområdet for monolitiske polykarbonatpaneler utvidet seg mer og mer. Materialet brukes også i medisinske institusjoner for installasjon av esker med sterile forhold og produksjon av annet spesialutstyr.

Kompleksiteten av monteringsstrukturer laget av monolitisk polykarbonat

Dette materialet er enkelt og praktisk ved fremstilling, støping og feste av deler. For å arbeide med monolitisk polykarbonat, kan manuelt eller elektrisk verktøy med en kutte overflate av stål brukes. Det er viktig at sirkelsag eller båndsag har riktig skarphet. For profesjonell bruk anbefales verktøy med tipp av karbid eller karbid med avkjøling av skjærestedet eller boring med trykkluft.

Ved fremstilling av strukturer fra monolitisk polykarbonat er følgende metoder for behandling av materialet tillatt:

- Fresing.

- Skjæring med sirkelsag, båndsag eller saks.

- Boring eller hulling av hull med en spesiell enhet.

- Laserskjæring av materiale.

Monolitiske polykarbonatplater kan være kalde og varme dannet. I dette tilfellet bør den minste tillatte bøyeradius være 150 ganger tykkelsen på panelet. Arkavrunding skal utføres eksklusivt langs ekstruderingslinjen. Riktig bøyeretning må vises på beskyttelsesfilmen, som fjernes under installasjonen.

Festeplater til bygningskonstruksjoner kan utføres ved hjelp av selvskruende skruer med trykkvask og polymer- eller gummipakninger.Separate paneler kobles sammen ved hjelp av spesielle løsningsmidler, sveising og andre metoder. Riktig installasjon av monolittisk polykarbonat gir muligheten for bruk gjennom hele livssyklusen.