Niska gęstość i lekkość, doskonała wydajność termiczna i dobra izolacja akustyczna sprawiają, że pianka jest jednym z najpopularniejszych materiałów termoizolacyjnych. Nowoczesne technologie pozwalają na produkcję różnych rodzajów pianek, które różnią się cechami, kosztami i przeznaczeniem. Znajomość różnic pomoże ci wybrać najlepszy materiał do różnych prac.

Różnica w pianie według metod produkcji

Zanim zaczniemy rozważać rodzaje styropianu, konieczne jest wyjaśnienie terminologii. Wiele osób nazywa polyfoam lekkim białym materiałem składającym się z ogromnej liczby białych prasowanych piłek, ogólnie rzecz biorąc jest to prawda, ale należy wyjaśnić jedną kwestię.

Polyfoam to popularna nazwa całej grupy materiałów uzyskanych przez spienienie tworzyw sztucznych. Ponieważ różne tworzywa sztuczne można spieniać, istnieje ogromna ilość pianek. Na przykład, jeśli jako surowiec stosuje się polistyren - uzyskuje się materiał polistyrenowy, a jako surowiec stosuje się poliuretan - uzyskuje się piankę poliuretanową (jednym z rodzajów jest pianka poliuretanowa), piankę polichlorku winylu otrzymuje się z polichlorku winylu.

Technologia produkcji wszystkich pianek składa się z trzech głównych etapów:

- Mieszanie używanych składników.

- Pienienie

- Strukturyzacja.

Głównym ogniwem technologicznym jest pienienie, na tym etapie zachodzi napełnianie gazem polimerów, co determinuje właściwości techniczne materiału.

Ważną rolę w fizyko-mechanicznych właściwościach pianki zapewnia stosunek otwartych i zamkniętych komórek powietrzem. Zamknięte komórki gwarantują niską higroskopijność. Im mniej piany pochłania wodę, tym lepsza jest jej wydajność termiczna, tym dłuższy jest materiał.

Struktura pianki zależy od technologii produkcji i użytych surowców. Duża liczba zamkniętych komórek z pianki polistyrenowej, poliuretanu i polichlorku winylu.

Zgodnie z technologią produkcji wyróżnia się dwa główne typy styropianu:

- styropianowa pianka - (EPS)

- wytłaczana pianka polistyrenowa - (XPS).

Pianka styropianowa - (EPS)

Najczęściej spienioną piankę polistyrenową stosuje się w życiu codziennym. Jest stosowany jako izolacja termiczna, materiał do pakowania urządzeń i mebli. W jego produkcji napełnianie gazowe polimerów odbywa się za pomocą składników spieniających.

Pianka styropianowa.

Łańcuch technologiczny składa się z kilku etapów:

- Mieszanie polistyrenu, który czasami zastępuje się polimonochlorostyrenem lub polidichlorostyrenem.

- Dodatek składników spieniających, które obejmują nisko wrzące węglowodory - dichlorometan, pentan lub izopentan.

- Dodawanie dodatków poprawiających właściwości gotowego materiału - plastyfikatory, środki zmniejszające palność i barwniki.

- Tworzenie się granulek o jednolitym rozkładzie wrzących cieczy w polistyrenie.

- Para lub gorące powietrze.

- Wzrost wielkości granulek w wyniku gwałtownego odparowania płynów o niskiej temperaturze wrzenia.

- Strukturyzacja komórek pianki, nadająca jej kształt.

W wyniku wrzenia składników spieniających granulki powiększają się ponad 50 razy. Ściany komórek formujących twardnieją i łączą się, zamykając powietrze w środku - idealny izolator ciepła. Materiał jest lekki, jednorodny, dobrze zachowuje swój wierny kształt.

Spienione granulki styropianu w powiększonej formie.

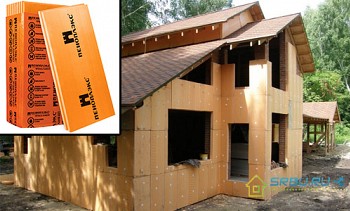

Ekstrudowany styropian - (XPS)

Główne różnice w technologii produkcji wytłaczanej pianki polistyrenowej to brak obróbki parą i strukturyzacji przez wytłaczanie z płaskiej głowicy wytłaczającej. W pierwszych dziesięcioleciach produkcji materiału freony były używane jako środek porotwórczy, dziś stosuje się dwutlenek węgla.

Ta pianka polistyrenowa ma ciągłą strukturę z zamkniętymi komórkami o średnicy 0,1 - 0,2 mm.

Wytłaczana pianka polistyrenowa.

Wytłaczana pianka polistyrenowa ma dobre właściwości termoizolacyjne, a jednocześnie ma większą gęstość niż spieniona pianka polistyrenowa. Pozwala to na użycie wytłaczanej pianki polistyrenowej do izolacji obiektów, dla których spieniona pianka polistyrenowa jest zbyt miękka. Możliwe jest wytwarzanie wytłaczanej pianki polistyrenowej, która wytrzyma obciążenie do 35 ton na 1 m2.

Rodzaje styropianu - EPS

Klasyfikacja pianki styropianowej oparta jest na:

- gęstość

- technologia produkcji;

- kształt talerza.

Gatunki i rodzaje styropianu o gęstości

W zależności od wartości granicznej gęstości spieniona pianka polistyrenowa dzieli się na gatunki.

Gęstość produkuje się następujące rodzaje tej pianki:

| Gatunek styropianu | Minimalna wartość gęstości, kg / m3. | Przewodność cieplna materiału w stanie suchym w temperaturze (25 ± 5) 0C, W / (m * K) |

|---|---|---|

| PPS10 | 10 | 0,044 |

| PPS12 | 12 | 0,042 |

| PPS13 | 13 | 0,041 |

| PPS14 | 14 | 0,040 |

| PPS16F | 16 | 0,038 |

| PPS17 | 17 | 0,039 |

| PPS20 | 20 | 0,038 |

| PPS23 | 23 | 0,037 |

| PPS25 | 25 | 0,036 |

| PPS30 | 30 | 0,037 |

| PPS35 | 35 | 0,038 |

Płyty ze spienionego styropianu, w zależności od technologii produkcji

W zależności od technologii produkcji wytwarzane są następujące typy styropianu:

- P - produkuje się przez cięcie z dużych bloków;

- RG - wycinany grafit zawierający duże bloki;

- T - termoformowany.

Płyty styropianowe w zależności od kształtu płyty

W zależności od kształtu płyty piankowej dostępne są dwa typy:

A - posiekane płyty o solidnej prostej krawędzi bocznej.

B. - posiekane lub formowane płyty mające ćwierć krawędzi wybrane dla łatwiejszego i bardziej wydajnego montażu.

Wymiary płyt styropianowych

Nowoczesne technologie pozwalają na produkcję płyt styropianowych o różnych rozmiarach. Według GOST długość płytek waha się od 500 do 6000 mm w odstępach co 50 mm, a szerokość - od 500 do 2000 mm w odstępach co 50 mm. Grubość pianki wynosi od 10 do 500 mm w odstępach co 5 mm.

Przykład i interpretacja symbolu dla styropianowych płyt

Aby zrozumieć specyfikę styropianowych płyt piankowych, można znakować, co wskazuje nie tylko ogólne wymiary, ale także rodzaj materiału, rodzaj krawędzi.

W symbolu można wskazać specjalne cechy, na przykład kolor pianki lub marki. Ponadto GOST musi być wskazany w oznakowaniu, zgodnie z którym materiał jest produkowany.

Przykład symboli dekodujących:

PPS16F-R-A-2000x1000x150 GOST 15588-2014

- styropian do systemów fasadowych (PPS16F);

- gęstość - 16 kg / metr sześcienny. (PPS16F);

- wytwarzany przez cięcie z dużych bloków (P);

- ma solidną, prostą krawędź boczną (A);

- długość - 2000 mm;

- szerokość - 1000 mm;

- grubość - 150 mm;

- wykonane zgodnie z GOST 15588-2014.

Dekodowanie oznakowania pozwala upewnić się, że materiał jest odpowiedni do planowanej pracy.

Rodzaje wytłaczanej pianki polistyrenowej - XPS

GOST nie został opracowany dla wytłaczanej pianki polistyrenowej, dlatego producenci produkują płyty o takich wymiarach i właściwościach, które uważają za istotne dla ich potencjalnych klientów. Materiał różnych marek różni się kolorami, co jest jedną z cech charakterystycznych marki.

Rodzaje wytłaczanej pianki polistyrenowej w zależności od gęstości

W zależności od gęstości płyty XPS dzieli się na trzy główne typy:

Wpisz 30 - mają gęstość 25-30 kg / metr sześcienny., Charakterystyki wytrzymałościowe pozwalają na zastosowanie materiału do izolacji dachów spadzistych, fasad, fundamentów, mediów podziemnych.

Wpisz 35 - mają gęstość 28-38 kg / metr sześcienny., Do produkcji stosuje się dodatki zmniejszające palność, dzięki czemu materiał jest odporny na ogień i odpowiedni do izolacji ścian zewnętrznych, przegród, podłóg i podłóg.

Wpisz 45 - gęstość materiału wynosi 38–45 kg / m3, mają wysoką wytrzymałość i są stosowane przy budowie autostrad, pasów startowych, fundamentów wieżowców.

Niektórzy producenci wytwarzają materiały o większej lub mniejszej gęstości, ale wymienione powyżej typy są najbardziej popularne.

Wytłaczane płyty styropianowe w zależności od kształtu

Płyty XPS są wytwarzane przez wytłaczanie przez szczelinę o określonym kształcie, co pozwala na wytwarzanie płyt polistyrenowych o różnych kształtach.

1. Płyty o prostej prostej krawędzi.

2. Płyty schodkowe z nacięciem ćwiartkowym.

3. Płyty z krawędzią na pióro i wpust.

4. Płyty z wytłoczoną powierzchnią.

Obecność złożonego kształtu krawędzi upraszcza montaż, poprawia szczelność wykonanej warstwy izolacji termicznej. Powierzchnia reliefowa ma większą przyczepność do tynku.

Wszystkie rodzaje XPS charakteryzują się niską absorpcją wody, ponieważ mają gęste zamknięte komórki. Jest to gwarancja długiej żywotności i zachowania wydajności cieplnej.