In de moderne bouw worden transparante materialen op grote schaal gebruikt, die vaak het uiterlijk van gebouwen vormen. Naast gewoon glas zijn monolithische polycarbonaateigenschappen ook wijdverbreid, en het gebruik hiervan maakt het mogelijk unieke bouwstructuren te creëren. Dit plastic heeft uitstekende technische kenmerken, waardoor het onmisbaar is voor de constructie van constructies voor verschillende doeleinden.

inhoud:

- Wat is monolithisch polycarbonaat?

- De verhouding van monolithisch polycarbonaat tot temperatuur

- Chemische weerstand van het materiaal

- Mechanische sterkte van polycarbonaat ISO 527

- Plaatdikte en soortelijk gewicht

- UV bestendig

- Brandprestaties

- Levensduur

- Omgevingsparameters

- Lichttransmissie

- Thermische isolatie

- geluidsisolatie

- Vochtbestendig

- Paneel kleuren

- Benoeming en scopes van monolithisch polycarbonaat

- De complexiteit van montagestructuren gemaakt van monolithisch polycarbonaat

Wat is monolithisch polycarbonaat?

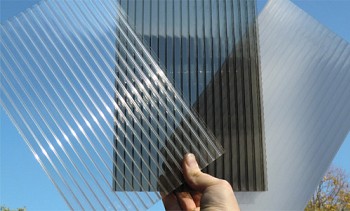

Dit materiaal werd voor het eerst verkregen aan het einde van de 19e eeuw als bijproduct bij de synthese van geneesmiddelen voor pijnverlichting. Een heel natuurlijke vraag rijst: wat is monolithisch polycarbonaat en welke eigenschappen heeft het? Het is een onoplosbare transparantieverbinding in water en vele andere vloeistoffen die kunnen concurreren met hoogwaardig silicaatglas.

Monolithische polycarbonaat technische kenmerken, die op het hoogste niveau zijn, behoren tot de groep van thermoplasten. De meest gebruikte aromatische verbindingen gesynthetiseerd uit bisfenol A. Op zijn beurt wordt deze stof verkregen door condensatie van relatief goedkope componenten van aceton en fenol. Deze omstandigheid maakt het wijdverbreide gebruik ervan in de bouw en op andere gebieden mogelijk.

Monolithisch polycarbonaat wordt aan de consument geleverd in de vorm van plaatmateriaal met een dikte van 1 tot 12 mm in een standaardgrootte van 205 × 305 mm. Op speciale bestelling is het mogelijk om panelen met andere geometrische parameters te vervaardigen met behoud van de breedte. Deze beperking is te wijten aan de standaardafmetingen van de extruder die wordt gebruikt om het polymeer te maken.

De industriële productie van monolithisch polycarbonaat wordt uitgevoerd in overeenstemming met TU 6-19-113-87. Dit verschaft het materiaal de nodige eigenschappen in de volgende parameters: treksterkte, slagsterkte en weerstand tegen lage en hoge temperaturen. Momenteel bestaat het assortiment polycarbonaten dat in ons land en in het buitenland wordt geproduceerd uit tientallen artikelen.

In deze lijst zijn de volgende kwaliteiten van dit materiaal verschillend in sommige eigenschappen en kenmerken:

- PC-005 en PC-003 zijn polymeren met een hoge viscositeit, tot voor kort PK-1.

- PC-007 thermoplast met gemiddelde viscositeit verving de polycarbonaten PK-2 en PK-LT-10.

- RS-010-materiaal met lage viscositeit, eerder aangeduid als PK-LT-12 en PK-3.

- PK-LT-18-m thermostabiele panelen in zwart geverfd (tot voor kort PK-4).

- PK-5 - een materiaal speciaal ontwikkeld voor medische doeleinden, wordt gebruikt samen met geïmporteerde monolithische polycarbonaten.

- PK-6 - bladen voor optische apparaten en verlichtingsstructuren.

- PK-LST-30 - een materiaal met een vulstof van silicium of kwartsglas (vroegere aanduiding PK-LSV-30 en PK-NKS).

- PK-M-1 - panelen met een minimale wrijvingscoëfficiënt van het oppervlak.

- PK-M-2 - hoge weerstand tegen microscheuren en uitstekende brandbestrijding. Heeft momenteel geen analogen ter wereld.

- PK-TS-16-OD - materiaal behorende tot de hoogste categorie in termen van weerstand tegen open vlammen en hoge temperaturen. Panelen zijn specifiek ontworpen voor constructies met strenge brandbeveiligingseisen.

Naast transparante monolithische polycarbonaten biedt de industrie de consumentenpanelen met een lage mate van lichttransmissie van verschillende kleuren.

De verhouding van monolithisch polycarbonaat tot temperatuur

Weerstandsindicatoren van polymeerpanelen tegen klimatologische omstandigheden worden bepaald door de relevante Russische en internationale normen. Monolithisch polycarbonaat heeft een aanzienlijke vorstbestendigheid en kan worden gebruikt voor de vervaardiging van buitenstructuren. De laatste kan worden gebruikt bij temperaturen tot - 50 ° C op voorwaarde dat er geen mechanische belastingen zijn, bij - 40 ° C kan dit materiaal zelfs schokken weerstaan.

De hittebestendigheid van de meeste soorten polycarbonaten is tot + 120 ° C. Voor individuele monsters bereikt dit cijfer +150 ° C. Zoals alle materialen wordt, wanneer het polymeer in grootte wordt verwarmd, de thermische uitzettingscoëfficiënt bepaald door een speciale techniek. Voor monolithisch polycarbonaat is de waarde 6,5 × 10-5 m / ° C, waardoor het kan worden gebruikt voor de vervaardiging van kritische buitenstructuren. Ze werken met succes in omstandigheden met aanzienlijke temperatuurverschillen.

Chemische weerstand van het materiaal

Monolithisch polycarbonaat is een polymeer dat effectief destructieve omgevingsfactoren kan weerstaan. Het materiaal is inert ten opzichte van veel agressieve media en dit vermogen is afhankelijk van de temperatuur en concentratie van stoffen.

De panelen zijn zeer chemisch bestendig tegen de volgende verbindingen:

- Organische en anorganische zuren en oplossingen van hun zouten.

- Reductiemiddelen en verschillende oxidatiemiddelen.

- Alcoholen en synthetische wasmiddelen.

- Organische vetten en brandstoffen en smeermiddelen.

Sommige chemische verbindingen kunnen echter reageren met het polymeer, wat leidt tot de geleidelijke vernietiging van de panelen.

Voor het gemak van de lezer wordt informatie over de weerstand van polycarbonaat tegen bepaalde vloeistoffen gepresenteerd in de vorm van een tabel:

| Azijnzuur | + | hexaan | + |

| zout | + | Waterstofperoxide, concentratie tot 30% | + |

| Butyl alcohol | + | Benzine, diesel en minerale oliën | + |

| Ethyl alcohol | + | ammonia | – |

| Zoutzuur, tot 20% | + | Butylacetaat | – |

| propaan | + | Diethyl alcohol | – |

| Boorzuur | + | Methylalcohol | – |

| Kaliumpermanganaat, max. conc. 10% | + | Alkalische oplossingen | – |

| Het “+” -teken in de tabel geeft de weerstand van het materiaal aan tegen langdurige blootstelling aan de gespecificeerde stof. | |||

Mechanische sterkte van polycarbonaat ISO 527

De panelen worden gekenmerkt door hun vermogen om een grote verscheidenheid aan belastingen gedurende een aanzienlijke periode te weerstaan. Certificering van polycarbonaat in termen van mechanische sterkte wordt gemaakt in overeenstemming met de vereisten van Russische, Amerikaanse en internationale normen.

De voordelen van dit materiaal zijn onder meer:

- De buigsterkte van het polymeer wordt gecontroleerd volgens ISO 178 en bedraagt 95 MPa, afhankelijk van de kwaliteit.

- De elasticiteitsmodulus in deze test ligt binnen 2600 MPa.

- De treksterkte van het vel bij testen voor scheuren in overeenstemming met ISO 527 - tot 60 MPa.

- De elasticiteitsmodulus bij dergelijke belastingen is maximaal 2200 MPa waarbij de relatieve verlenging van het monster in sommige gevallen 100% bereikt.

- De viscositeit van monolithisch polycarbonaat bij testen met de Charlie-methode voor producten met een incisie van een bepaalde diepte is niet meer dan 30 - 40 kJ / m².

- Een vergelijkbare indicator voor Izod ligt in het bereik van 600 tot 800 J / m.

Polycarbonaatplaat is zeer schokbestendig. Tijdens het testen zonder voorlopige incisie van het materiaal bleef het dus intact bij maximale belastingen die in het laboratorium haalbaar waren.Bijzonder duurzame panelen worden gebruikt voor de vervaardiging van beschermende producten en middelen om de veiligheid van burgers en wetshandhavingsfunctionarissen te waarborgen.

In tegenstelling tot glas kan monolithisch polycarbonaat buigen onder normale omgevingscondities. De aangegeven eigenschap van het materiaal wordt veel gebruikt bij de vervaardiging van verschillende soorten afgeronde structuren: luifels, hekken en dergelijke. Deze kwaliteit wordt gekenmerkt door een beperkende buigradius, die afhankelijk is van de dikte van de plaat.

Gedetailleerde informatie over dit probleem wordt gepresenteerd in de grafiek:

Afhankelijkheid van de maximaal mogelijke buigradius van de dikte van een plaat monolithisch polycarbonaat.

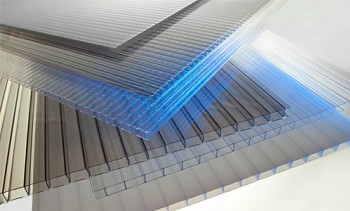

Plaatdikte en soortelijk gewicht

De industrie biedt een uitgebreid assortiment transparante en ondoorzichtige panelen in een breed scala aan kleuren. Monolithische polycarbonaateigenschappen, die in veel opzichten uniek zijn, hebben een dichtheid van 1200 kg / m3. Dit is aanzienlijk lager dan dat van vensterglas, dat meer dan twee keer het soortelijk gewicht heeft. Deze omstandigheid maakt het mogelijk om veel bouwstructuren aanzienlijk te vergemakkelijken, op voorwaarde dat hun mechanische sterkte op het juiste niveau wordt gehandhaafd.

Kennis van een dergelijke indicator als het gewicht van één vierkante meter monolithisch polycarbonaat is noodzakelijk om de massa dakbedekking tijdens het ontwerp- en constructiewerk te bepalen.

De massawaarde van het monolithische polycarbonaat hangt af van de dikte van de materiaalplaat:

Afhankelijkheid van het gewicht van een standaardplaat van monolithisch polycarbonaat, afmeting 2050x3050 mm, van zijn dikte.

UV bestendig

Monolithische polycarbonaatpanelen hebben selectieve lichttransmissie. Om dit effect te bereiken, wordt een beschermende coating door extrusie op het plaatoppervlak aangebracht. De dikte van deze laag is voldoende om straling uit het ultraviolette deel van het spectrum te vertragen en te absorberen, terwijl zichtbaar en zacht infrarood licht vrij door de barrière dringt. Afhankelijk van het merk van het bord, wordt aan één of beide zijden een beschermlaag aangebracht.

De gebruikte extrusietechnologie elimineert de mogelijkheid van delaminatie van de basis vanwege de interpenetratie van materialen. Een andere technologie voor het beschermen van het paneel tegen blootstelling aan UF-straling is het gebruik van speciale additieven van stabilisatoren in het volume kunststof. Deze methode van polymeerbescherming is duurder, maar de effectiviteit ervan is veel hoger.

Om monolithisch polycarbonaat te beschermen tegen schade tijdens opslag en transport, wordt het verlijmd met een plastic film. Het geeft het merk van het paneel aan en de zijde waarop de beschermende coating is aangebracht. De film wordt direct tijdens de installatie of onmiddellijk erna verwijderd, anders zal het moeilijk zijn om deze van het oppervlak van het paneel te verwijderen.

Brandprestaties

Polycarbonaat onder invloed van een open vlam en wanneer een bepaalde temperatuur wordt overschreden, begint te smelten en het ontsteekt. Bij beëindiging van externe blootstelling vervaagt dit proces spontaan. Panelen gemaakt van polymeermateriaal hebben de volgende kenmerken wat betreft brandveiligheid:

- weerstand tegen hoge temperaturen en open vuur;

- tijdens de verbranding is de rookvorming minimaal;

- verbrandingsproducten zijn niet giftig;

- de zuurstofindex van het materiaal is 28-30%.

Monolithisch polycarbonaat behoort tot de categorie zelfdovende materialen. Hierdoor kan het worden geclassificeerd als brandveiligheidscategorie V-1 (B1) in overeenstemming met de vereisten van UL-94 en DIN 4102. Tegelijkertijd worden er geen vlamvertragers en andere additieven gebruikt in het productieproces.

Levensduur

Monolithische polycarbonaatpanelen worden gemaakt van korrels door extrusie of spuitgieten.

De levensduur van dit materiaal wordt bepaald door de volgende factoren:

- kwaliteit van grondstoffen en naleving van de technische fabricageomstandigheden;

- correcte installatie;

- klimatologische omstandigheden en blootstelling aan ongunstige omgevingsfactoren.

Verschillende fabrikanten verklaren hun gebruiksvoorwaarden van het materiaal, terwijl het minimumcijfer meer dan 10 jaar is. Studies uitgevoerd in een gespecialiseerd laboratorium toonden aan dat langdurige blootstelling (meer dan 2000 uur) een afname van de paneeldoorlaatbaarheid van minder dan 10% veroorzaakt. Dit komt overeen met ongeveer 20 jaar exploitatie van polycarbonaat in de woestijngebieden van Arizona of Israël.

Omgevingsparameters

Zoals hierboven vermeld, wordt monolithisch polycarbonaat geproduceerd uit ruw granulaat op speciale apparatuur met een gesloten technologische cyclus. Met deze methode voor het vervaardigen van panelen kunt u negatieve milieueffecten minimaliseren. Het materiaal zelf wordt gekenmerkt door chemische inertie en stoot geen schadelijke en gevaarlijke stoffen uit voor mens en dier.

Monolithisch polycarbonaat op basis van zijn omgevingskenmerken wordt aanbevolen voor gebruik binnenshuis. Speciale merken panelen worden speciaal gemaakt voor gebruik in de geneeskunde en de farmaceutische industrie. Laat het gebruik van dit materiaal in de bouw toe om buiten- en interieurdecoratie uit te voeren.

Lichttransmissie

De industrie produceert verschillende soorten polycarbonaat met verschillende indicatoren voor de permeabiliteit voor zonlicht en kunstmatige verlichting. Wat betreft lichttransmissie hebben transparante panelen de volgende indicatoren van 86 tot 89%. Bovendien laat de introductie van speciale additieven in het materiaal toe om de optische eigenschappen van het materiaal te veranderen en maximale absorptie van de ultraviolette stralen van het spectrum te bereiken.

Andere optische indicatoren van polycarbonaat kenmerken de mate van transparantie. De geelheidsindex voor kleurloze monsters is dus niet meer dan één eenheid en de mate van troebelheid is niet meer dan 0,5%. Panelen gemaakt van dit polymeer zijn geenszins inferieur aan siliciumglas en behouden samen met andere voordelen hun eigenschappen gedurende de gehele levenscyclus.

Thermische isolatie

Monolithisch polycarbonaat behoort niet tot de categorie materialen die zijn ontworpen om energieverliezen door het bouwen van enveloppen te verminderen. Deze panelen hebben echter een lager warmtegeleidingsvermogen dan gewoon vensterglas. Voor polycarbonaat heeft deze eigenschap een waarde van 0,2 W / mK, de metingen zijn uitgevoerd volgens de methode goedgekeurd door de norm DIN 52612. Vensterglas heeft ook een grote warmtegeleiding.

Houd er rekening mee dat de isolerende eigenschappen van het materiaal toenemen met toenemende dikte. Dus, ceteris paribus, een vel monolithisch polycarbonaat van 8 mm is bijna 20% effectiever dan vergelijkbaar glas. Een nog groter verschil wordt waargenomen bij het installeren van twee of meer panelen met een luchtspleet daartussen. De laatste jaren wordt dit polymeer steeds vaker in glas gebruikt in plaats van traditioneel glas.

Het balkon is geglazuurd met monolithisch polycarbonaat.

geluidsisolatie

Monolithisch polycarbonaat heeft een viskeuze interne structuur van de plaat en is dankzij deze functie in staat om effectief geluiden te absorberen. Volgens de meetresultaten varieert het geluidsisolatieniveau voor platen met een dikte van 4 tot 12 mm van een minimumwaarde van 18 dB en een maximumwaarde van 23 dB.

Monolithisch polycarbonaat heeft een lagere dichtheid dan vensterglas en is bijgevolg in staat om geluidsgolven aanzienlijk te dempen, vooral in het laagfrequente bereik. Door deze eigenschap van het materiaal kan het worden gebruikt voor de productie en installatie van geluidabsorberende schermen langs drukke wegen.

Vochtbestendig

Monolithisch polycarbonaat is niet-hygroscopisch, met andere woorden, het polymeer absorbeert geen water. Deze eigenschap maakt het mogelijk om het te gebruiken in ruimtes met een hoge luchtvochtigheid in kassen, broeikassen, zwembaden en andere dergelijke structuren.Om condensatie op het binnenoppervlak van de plaat tijdens het productieproces te voorkomen, kan een speciale polymeerfilm worden aangebracht. Speciale soorten materiaal zijn gemarkeerd op de beschermende film en worden tijdens de installatie in de coating geïnstalleerd.

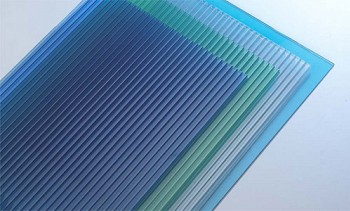

Paneel kleuren

Fabrikanten van monolithisch polycarbonaat bieden hun klanten, naast transparante platen, ook geverfde. In verschillende bedrijven kan het kleurengamma van platen aanzienlijk verschillen van de producten van concurrerende ondernemingen.

De meest voorkomende zijn de volgende plaatkleuren:

Paneelkleuring wordt uitgevoerd door pigment in de massa materiaal te brengen onmiddellijk voorafgaand aan het vormen. Deze technologie biedt een hoge kleuruniformiteit en aanzienlijke duurzaamheid. De kleursamenstelling is gelijkmatig over het paneel verdeeld, waardoor deze niet uitbrandt. Individuele bedrijven die dit materiaal produceren, bieden ook andere aangepaste kleuroplossingen.

Benoeming en scopes van monolithisch polycarbonaat

Transparante en geverfde kunststof panelen worden steeds populairder bij consumenten en worden steeds meer een vervanging voor silicaat en kwartsglas. Er is veel vraag naar monolithisch polycarbonaat, waarvan het gebruik in de bouw voortdurend groeit.

De belangrijkste toepassingsgebieden voor transparante en geverfde panelen zijn als volgt:

1. De vervaardiging van lichtkoepels in gebouwen en op straat.

2. Beglazing van verticale oppervlakken bij de bouw van woongebouwen en openbare gebouwen.

3. Het apparaat van luifels, pieken boven de toegangsdeuren en bushaltes.

4. Beglazing van terrassen en andere structuren van complexe vorm met buigpanelen.

5. Het apparaat van koepels over buitenzwembaden.

6. Productie van geluidabsorberende barrières langs de snelwegen, die het geluidsniveau aanzienlijk kunnen verminderen.

7. Productie van kassen, broeikassen en serres.

8. Installatie van scheidingswanden in kantoren, handels-, museum- en tentoonstellingshallen, evenals in industriële ondernemingen.

9. Productie van buitenreclamemedia en displays in stadions, treinstations en andere openbare plaatsen.

10. Het apparaat van transparante vloeren met achtergrondverlichting.

11. Beschermingen voor trappen en balkons.

12. Installatie van beschermende barrières aan de zijkanten van hockeyvelden.

De laatste jaren is het toepassingsgebied van monolithische polycarbonaatplaten steeds groter geworden. Het materiaal wordt ook gebruikt in medische instellingen voor de installatie van dozen met steriele omstandigheden en de productie van andere speciale apparatuur.

De complexiteit van montagestructuren gemaakt van monolithisch polycarbonaat

Dit materiaal is eenvoudig en handig bij het vervaardigen, vormen en bevestigen van onderdelen. Voor het werken met monolithisch polycarbonaat kunnen handmatige of elektrische gereedschappen met een stalen snijvlak worden gebruikt. Het is belangrijk dat cirkel- of lintzagen de juiste slijping hebben. Voor professioneel gebruik worden hardmetalen of hardmetalen gereedschappen aanbevolen bij koeling van de snijplaats of boren met perslucht.

Bij de vervaardiging van structuren uit monolithisch polycarbonaat zijn de volgende methoden voor het verwerken van het materiaal toegestaan:

- Frezen.

- Zagen met een cirkelzaag, lintzaag of schaar.

- Boren of ponsen met een speciaal apparaat.

- Lasersnijden van materiaal.

Monolithische polycarbonaatplaten kunnen koud en heet worden gevormd. In dit geval moet de minimaal toelaatbare buigradius 150 maal de dikte van het paneel zijn. Het afronden van platen dient uitsluitend langs de extrusielijn te gebeuren. De juiste buigrichting moet worden aangegeven op de beschermende film, die tijdens de installatie wordt verwijderd.

Bevestigingsplaten aan bouwconstructies kunnen worden uitgevoerd met behulp van zelftappende schroeven met een persring en polymere of rubberen pakkingen.Afzonderlijke panelen zijn onderling verbonden met behulp van speciale oplosmiddelen, lassen en andere methoden. Correcte installatie van monolithisch polycarbonaat biedt de mogelijkheid om het gedurende de hele levenscyclus te gebruiken.